Hệ thống mũi khoan phù hợp: Bí quyết thành công trong gia công cơ khí

Kỹ thuật khoan, một phương pháp tạo các lỗ tròn trên đa dạng vật liệu, đang được ứng dụng rộng rãi trong nhiều lĩnh vực công nghiệp như sản xuất, cơ khí, xây dựng, dầu khí, khai thác khoáng sản và mộc.

Mũi khoan cắt sâu vào vật liệu, tạo nên lớp mỏng (trong trường hợp gỗ, kim loại) hoặc lớp bụi (với bê tông), tạo nên lỗ khoan sau quá trình gia công.

Quy trình gia công khoan, tạo lỗ trên các sản phẩm máy móc, là một quá trình đặc biệt phổ biến. Tuy nhiên, việc lựa chọn công cụ khoan phù hợp không phải lúc nào cũng dễ dàng. Điều này cần một mũi khoan phù hợp với từng loại vật liệu, để đảm bảo các lỗ khoan đáp ứng đúng các yêu cầu kỹ thuật và mang lại hiệu quả kinh tế cao nhất. Mỗi loại mũi khoan đều có thể mang lại sự tiết kiệm chi phí và hiệu quả tùy thuộc vào các trường hợp cụ thể. Không tồn tại một loại mũi khoan nào phù hợp cho tất cả các trường hợp.

1. Phân loại mũi khoan và vật liệu gia công phổ biến

Có 2 dạng chính là mũi khoan nguyên khối hay còn gọi là solid drill và mũi khoan dạng gắn mảnh hay còn gọi là indexable drill.

1.1 Mũi khoan nguyên khối

Mũi khoan nguyên khối được thiết kế chế tạo bằng một khối vật liệu liền kể từ HSS hoặc Carbide, với sự lựa chọn của nhiều loại lớp phủ khác nhau nhằm tăng cường độ bền và kéo dài tuổi thọ của công cụ.

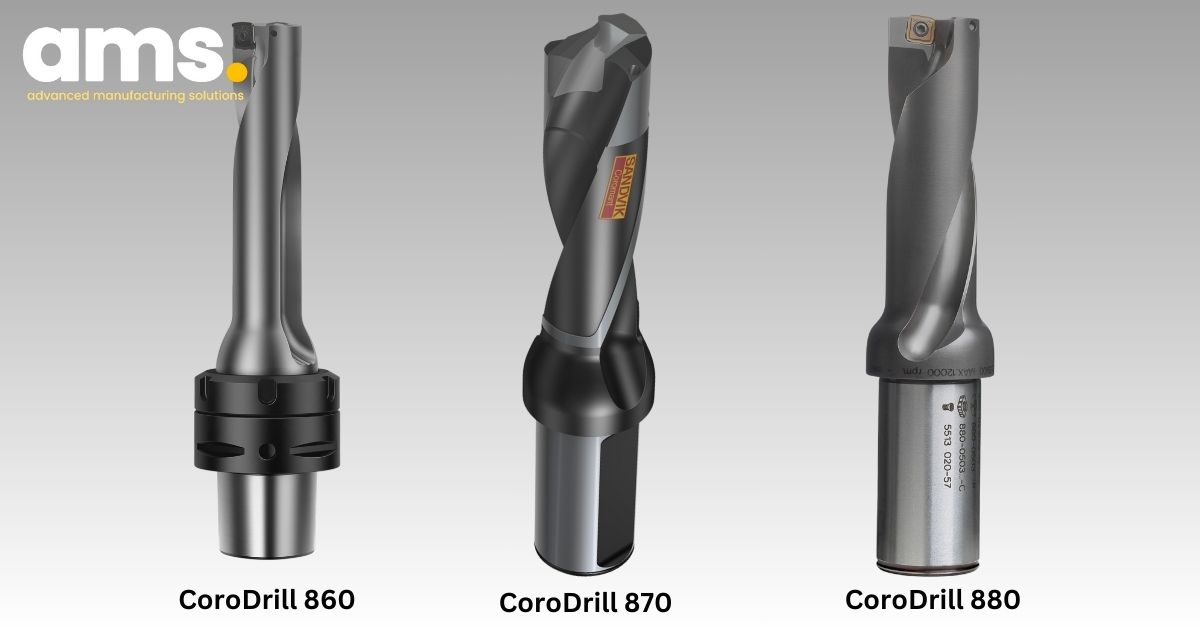

Có một số sản phẩm mũi khoan nguyên khối từ Sandvik Coromant mà bạn có thể quan tâm bao gồm:

-

CoroDrill 860: Mũi khoan nguyên khối được thiết kế để đảm bảo hiệu suất cao và độ chính xác trong quá trình khoan.

-

CoroDrill 870: Một lựa chọn kỹ thuật khoan đáng tin cậy, tối ưu hóa để tăng cường năng suất và độ chính xác của quá trình gia công.

-

CoroDrill 880: Mũi khoan được phát triển để đáp ứng các yêu cầu cao cấp về chất lượng bề mặt và độ chính xác trong sản xuất công nghiệp.

1.2 Mũi khoan gắn mảnh

Mũi khoan gắn mảnh là một loại mũi khoan có cấu trúc với cán dao và mảnh dao khoan lắp ráp, tương tự như các loại dao phay gắn mảnh hay insert tiện lắp mảnh.

Các sản phẩm mũi khoan gắn mảnh từ Sandvik Coromant mà bạn có thể quan tâm bao gồm:

-

CoroMill 419: Mũi khoan gắn mảnh được thiết kế để tối ưu hóa hiệu suất gia công trong các ứng dụng khoan sâu và ổn định.

-

CoroDrill 434: Mũi khoan gắn mảnh đã được tối ưu hóa để cung cấp hiệu suất tối đa và độ bền trong quá trình châm bóp.

2. Các vấn đề cần xem xét khi chọn loại mũi khoan phù hợp

2.1 Xác định thời hạn gia công cho chi tiết khoan tiếp theo trong hợp đồng của bạn

-

Trong trường hợp dự án của bạn đòi hỏi việc sản xuất đường kính lớn (từ phi 8mm trở lên) trong đơn hàng dài hạn hoặc có sự lặp lại, một sự lựa chọn hợp lý là đầu tư vào mũi khoan ghép mảnh (Insert drills/indexable drills) có khả năng thay thế lưỡi cắt. Những công cụ này được thiết kế để người vận hành máy có thể thay thế lưỡi cắt một cách nhanh chóng, góp phần làm giảm tổng chi phí cho mỗi lỗ khoan.

-

Chi phí ban đầu cho cán dao khoan (holder) sẽ được thu hồi nhanh chóng thông qua việc giảm thời gian chu kỳ và chi phí thay thế mảnh insert khoan so với việc đầu tư vào mũi khoan hợp kim cứng nguyên khối (solid carbide drills). Đơn giản hóa, tốc độ thay đổi cùng với chi phí sản xuất lâu dài thấp hơn làm cho mũi khoan ghép mảnh có khả năng thay thế trở thành người bạn đồng hành tốt nhất cho công việc sản xuất dài hạn.

-

Tuy nhiên, nếu dự án của bạn là một mẫu thử nghiệm hoặc đơn hàng ngắn hạn, với đường kính lỗ nhỏ (từ phi 8 trở xuống), một lựa chọn tốt hơn có thể là mũi khoan hợp kim cứng (solid carbide drills) với chi phí ban đầu thấp. Thông thường, loại mũi khoan ghép mảnh không sản xuất loại đường kính nhỏ.

-

Cuối cùng, nếu yêu cầu gia công chỉ cần tinh chỉnh bề mặt lỗ, độ sâu lỗ ngắn, với số lượng nhỏ trong mẫu thử nghiệm mà không yêu cầu thời gian chu kỳ, một sự lựa chọn có thể là mũi khoan thép gió (HSS Drills) với chi phí ban đầu thấp nhất.

2.2 Đánh giá mức độ ổn định cần thiết cho mũi khoan

-

Cần xem xét sự ổn định về kích thước giữa mũi khoan hợp kim nguyên khối (solid carbide drills) và việc thay thế lưỡi cắt mòn bằng một lưỡi dao mới (Insert drills). Khi mài lại phần lưỡi cắt của solid carbide drills nhiều lần, đường kính dao sẽ thu nhỏ và chiều dài sẽ giảm đi, không còn đạt đúng kích thước ban đầu. Do đó, không đủ độ dài để hoàn thành việc khoan đến độ sâu mong muốn.

-

Mũi khoan có đường kính nhỏ và chiều dài ngắn sẽ chỉ được sử dụng như một công cụ gia công thô trong trường hợp này. Việc sử dụng mũi khoan solid carbide drills đã được mài lại sẽ tăng thêm một bước công đoạn vào quy trình sản xuất, dẫn đến tăng chi phí cho mỗi lỗ khoan.

-

Trái lại, sử dụng mũi khoan ghép mảnh (Insert drills) với việc thay thế mảnh dao mòn bằng một lưỡi dao mới sẽ đảm bảo sự ổn định về đường kính và độ sâu. Thao tác thay thế nhanh chóng và không làm thay đổi chiều dài dao khoan, tiếp tục bảo toàn kích thước và dung sai như ban đầu.

-

Về mũi khoan thép gió (HSS drills), chúng không thể được sử dụng để gia công vật liệu có độ cứng cao, dẫn đến lỗ gia công không đảm bảo độ thẳng, đường kính lỗ lớn, và độ thô cao. Lưỡi cắt của chúng sẽ bị mài mòn nhanh chóng, dẫn đến việc thay đổi dao cụ thường xuyên hơn, đặc biệt khi sử dụng với tốc độ gia công rất thấp. Mặc dù vậy, ưu điểm lớn nhất của mũi khoan thép gió là tính bền bỉ và khả năng chịu va đập tốt.

2.3 Cân nhắc về yêu cầu hàng tồn kho trong quá trình quyết định

-

Công cụ nổi đại diện cho tổng số lượng các dụng cụ cần có trong môi trường sản xuất để tránh tình trạng máy ngừng hoạt động. Để đảm bảo quá trình sản xuất không bị gián đoạn, việc duy trì một lượng tồn kho dụng cụ ổn định là không thể thiếu. Bao gồm cả việc đảm bảo có đủ số dụng cụ tại từng máy, có số lượng dự phòng đáp ứng nhu cầu trong tủ dụng cụ, và thậm chí cả việc dự trữ dụng cụ đang chờ được nhập về.

-

Tồn kho dụng cụ cũng là một phần quan trọng trong tổng chi phí sản xuất, do đó việc lựa chọn chiến lược tồn kho cho các loại mũi khoan khác nhau đòi hỏi sự cân nhắc cẩn trọng.

2.4 Vai trò quyết định của hiệu suất trong lựa chọn loại mũi khoan

-

Trong quá trình vận hành máy móc, hiểu rõ rằng mũi khoan solid carbide drills có khả năng hoạt động ở tốc độ cao hơn so với các mũi khoan ghép mảnh (Insert drills) có cùng đường kính. Cấu trúc chắc chắn và cứng cáp của solid carbide drills là do chúng không có mối nối ghép nào, giúp chúng tránh được hiện tượng hỏng hóc theo thời gian. Mặc dù vậy, một số thợ gia công cũng có thể lựa chọn sử dụng solid carbide drills không phủ để giảm thời gian và khách hàng không cần chờ đợi quá lâu để nhận lại dao sau khi được phủ. Tuy nhiên, việc sử dụng các dụng cụ không được phủ có thể làm giảm tốc độ cắt và khả năng tiến dao vượt trội của solid carbide drills đã được phủ. Tại thời điểm này, sự chênh lệch về hiệu suất giữa solid carbide drills và Insert drills trở nên không đáng kể, và tùy thuộc vào từng trường hợp cụ thể mà sự lựa chọn giữa hai loại mũi khoan này có thể được cân nhắc.

-

Trong khi đó, mũi khoan thép gió Hss drills thường hoạt động ở tốc độ khoan thấp. Để nâng cao hiệu suất, một số nhà sản xuất đã áp dụng lớp phủ cho Hss drills nhằm cải thiện tốc độ cắt. Tuy lớp phủ đã cải thiện tốc độ cắt, nhưng vẫn còn tồn tại các điểm yếu, bao gồm khả năng tác động cắt chưa được cải thiện rõ rệt và thiết kế không đủ chắc chắn, dẫn đến tình trạng rung động và cong lỗ khi gia công. Vì lý do này, dao Hss drills không thể đáp ứng được tiêu chí gia công vật liệu cứng, và do đó hiệu suất của chúng thấp hơn so với solid carbide drills và Insert drills. Những điều này cần phải được cân nhắc kỹ lưỡng khi đưa ra quyết định lựa chọn của bạn.

2.5 Tính toán chi phí tổng cho mỗi lỗ trong quyết định lựa chọn mũi khoan

-

Tổng hợp thông tin về tuổi thọ của dụng cụ và chi phí sản xuất là yếu tố quan trọng trong quá trình xác định lựa chọn mũi khoan. Quy mô công việc, chi phí ban đầu của công cụ, thời gian ngừng hoạt động để thay đổi dao, thời gian mài lại dao, sửa chữa và số bước trong quy trình đều ảnh hưởng đáng kể đến chi phí sản xuất. Trong trường hợp đơn hàng ngắn, solid carbide drills là một lựa chọn hợp lý do chi phí ban đầu thấp hơn.

-

Việc sử dụng mũi khoan mảnh Insert với các cạnh cắt có thể thay thế giúp giảm thiểu chi phí sở hữu trong quá trình sử dụng dụng cụ cho các hợp đồng dài hạn và hoạt động sản xuất cao độ. Điều này giúp tiết kiệm chi phí, đặc biệt khi không cần phải mua toàn bộ công cụ mới, mà chỉ cần mua bộ phận mảnh Insert (còn gọi là lưỡi cắt) khi cần thiết.

-

Một biến số tiết kiệm chi phí khác là lượng thời gian máy được tiết kiệm hoặc sử dụng khi thay đổi dụng cụ cắt gọt. Trong khi đường kính và chiều dài của lỗ khoan không thay đổi khi thay mới mảnh Insert drills, dụng cụ solid carbide drills cần phải được thay thế khi bị mòn, và việc nhập lại dụng cụ này cũng tốn thêm thời gian. Mặc dù thời gian này không nhiều, nhưng vẫn ảnh hưởng đến năng suất sản xuất.

-

Cuối cùng, số bước trong quy trình tạo lỗ cũng ảnh hưởng đến chi phí sản xuất. Các lưỡi dao khoan (Insert drills) thường có thể hoàn thành quá trình tạo lỗ trong một bước, giúp tiết kiệm thời gian và chi phí. Tuy nhiên, việc mài lại dao khoan có thể tạo thêm chi phí và thời gian hoàn thiện quá trình sản xuất.

-

Tóm lại, chọn lựa mũi khoan phù hợp không chỉ dựa vào chi phí ban đầu mà còn phải xem xét tổng chi phí vận hành và năng suất sản xuất trong thời gian dài hạn.

3. Tại sao nên chọn Sandvik Coromant là đối tác cung cấp mũi khoan cho ứng dụng cơ khí chính xác

-

Sandvik Coromant là một trong những nhà cung cấp hàng đầu thế giới trong lĩnh vực công nghệ cắt gọt và gia công kim loại chính xác. Với hơn 150 năm kinh nghiệm, Sandvik Coromant đã không ngừng đầu tư vào nghiên cứu và phát triển để sản xuất ra các sản phẩm chất lượng cao và đáng tin cậy hỗ trợ công nghiệp cơ khí chính xác trên toàn thế giới.

-

Khi chọn lựa Sandvik Coromant là nhà cung cấp mũi khoan, bạn đang chọn lựa sự tin cậy và chất lượng. Công nghệ tiên tiến và sự cam kết vào việc cung cấp các giải pháp tối ưu hóa năng suất và chi phí làm cho Sandvik Coromant trở thành một đối tác đáng tin cậy trong lĩnh vực công nghiệp cơ khí chính xác. Đồng thời, Sandvik Coromant cũng cung cấp dịch vụ hỗ trợ kỹ thuật chuyên nghiệp và tận tâm, giúp khách hàng đạt được sự thành công trong sản xuất và gia công kim loại.

-

Với danh tiếng vững chắc và uy tín trong ngành, Sandvik Coromant không chỉ cung cấp các sản phẩm mũi khoan chất lượng cao, mà còn đồng hành cùng khách hàng trong việc nâng cao năng suất và hiệu quả trong quá trình sản xuất.

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật AMS là đối tác phân phối chính thức các sản phẩm Sandvik Coromant tại Việt Nam, với hơn 20 năm kinh nghiệm trong ngành cơ khí chính xác. Với uy tín và sự tin tưởng được xây dựng từ việc hỗ trợ các nhà sản xuất có quy mô lớn nhỏ trên lãnh thổ Việt Nam, Công ty AMS đã tư vấn và hỗ trợ cho nhiều doanh nghiệp trong các ngành công nghiệp đa dạng như sản xuất giày dép, văn phòng phẩm, ô tô, thiết bị điện tử, y tế, nha khoa và nhiều lĩnh vực khác. Chúng tôi tự hào có rất nhiều kinh nghiệm và kiến thức để có thể tư vấn cho doanh nghiệp sản xuất của bạn, bất kể sản phẩm của bạn thuộc lĩnh vực nào.

Hãy liên hệ ngay hôm nay với Công ty TNHH Thương mại và Dịch vụ Kỹ thuật AMS để được tư vấn miễn phí và nhận sự hỗ trợ tận tâm nhất cho nhu cầu sản xuất của bạn. Chúng tôi cam kết đồng hành cùng bạn để tối ưu hóa quá trình sản xuất và gia công cơ khí chính xác.

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật A.M.S243/9/10D Tô Hiến Thành, phường 13, quận 10

Hot line: 028.3868 3738/3903 - Fax: 028.3868 3797