Tất cả những gì bạn cần biết về Phôi và Phoi trong Chế Tạo và Gia Công

Quá trình gia công kim loại đóng vai trò thiết yếu trong việc tạo ra các chi tiết kim loại có hình dạng, kích thước và bề mặt chính xác theo yêu cầu. Các phương pháp gia công chính bao gồm tiện, bào, khoan, phay và mài, mỗi phương pháp này đòi hỏi sự sử dụng các loại dụng cụ cắt như dao tiện, mũi khoan, dao phay và mũi mài cà trên các máy cắt kim loại.

Không chỉ vậy, việc hiểu rõ sự khác biệt giữa "phôi" và "phoi" cũng đóng vai trò quan trọng trong quá trình sản xuất. Để bắt đầu, phôi thường được hiểu là nguyên liệu ban đầu, trong khi phoi đề cập đến sản phẩm gia công cuối cùng. Sự phân biệt chi tiết giữa hai khái niệm này sẽ rõ ràng hơn thông qua việc tìm hiểu sự ứng dụng và ưu điểm của từng loại trong quá trình chế tạo kim loại.

1. Tìm hiểu cách tạo ra phoi hiệu quả cho sản xuất công nghiệp

1.1. Phoi là gì?

Trong ngành cơ khí, khái niệm "phoi" ám chỉ đến lớp vật liệu mỏng bị loại bỏ hay tách ra khỏi chi tiết trong quá trình gia công, thường thông qua các phương pháp cắt gọt. Phoi thường là một phần của lớp kim loại bị biến dạng và tách ra khỏi chi tiết chính. Sự biến dạng này có thể thay đổi theo điều kiện cắt, loại vật liệu gia công và các yếu tố khác.

1.2. Hiểu rõ quá trình hình thành phoi và ảnh hưởng đến sản phẩm gia công

Trong quá trình gia công cắt gọt, việc loại bỏ một lượng vật liệu không nguyên khối, được gọi là phoi, nhằm tạo ra chi tiết có hình dáng, kích thước và chất lượng bề mặt theo yêu cầu kỹ thuật. Các nghiên cứu đã chứng minh rằng quá trình cắt gọt là kết quả của sự trượt phá của các phần tử vật liệu dưới tác động của lực từ các dụng cụ cắt.

Dưới tác động của lực cắt, lớp kim loại ở mặt trước của dao bị nén lại, sau đó lớp kim loại bị tách ra và bị ép trồi lên theo mặt trước của dao. Khi áp lực của dao lên vật liệu vượt quá lực liên kết giữa các phần tử vật liệu, phoi bị nén sẽ trượt theo mặt phẳng và quá trình cắt tiếp tục tiến hành

Các phần tử vật liệu trượt theo mặt phẳng, tạo góc nghiêng khoảng 30-40 độ so với bề mặt phôi. Trên sự giảm độ dày này, các tinh thể bên trong mỗi phần tử vật liệu cũng diễn ra sự xê dịch dưới một góc xấp xỉ 60-65 độ.

Như vậy, quá trình cắt gọt không chỉ tạo ra sự biến dạng đàn hồi và dẻo trong các phần tử vật liệu, mà còn là quá trình liên tục của việc trượt phoi.

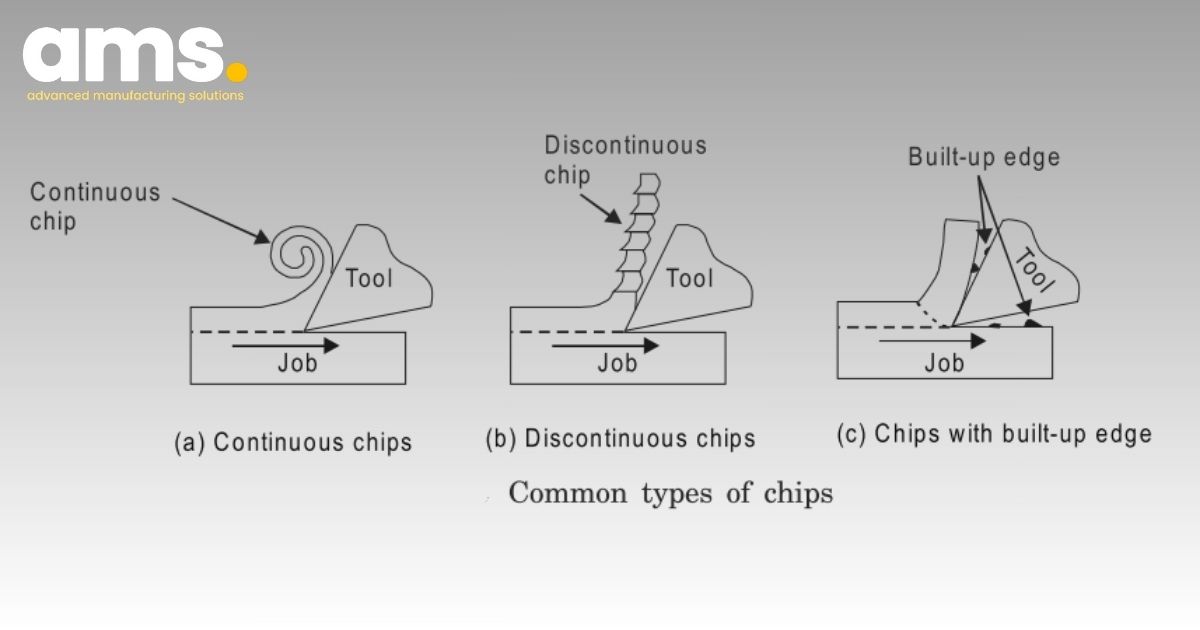

1.3. Phân loại các dạng phoi

Theo tính chất cơ học của vật liệu (bao gồm khả năng biến dạng đàn hồi và biến dạng dẻo), quá trình cắt gọt tạo ra các dạng phoi khác nhau. Cụ thể, có ba dạng phoi phổ biến trong thực tế, bao gồm phoi vụn, phoi xếp và phoi dây.

1.3.1. Phoi vụn

Phoi vụn xuất hiện khi vật liệu cứng và giòn như gang, đồng thau, đá, gốm sứ, Ebônít, v.v., được gia công. Phoi vụn bao gồm những mảnh vật liệu rời rạc có diverse hình dáng, với các phần tử vật liệu không liên kết chặt với nhau hoặc liên kết với nhau rất yếu.

1.3.2. Phoi xếp

Phoi xếp được hình thành thông qua quá trình gia công các vật liệu có độ cứng ổn định, ít dẻo, và vận tốc cắt trung bình. Phần bề mặt của phoi trượt lên mặt trước của dao bằng một bề mặt nhẵn, trong khi phía đối diện lại có dạng gồ ghề như răng cưa. Các phần tử vật liệu trong dạng phoi này liên kết với nhau khá bền vững.

1.3.3. Phoi dây

Phoi dây được sản xuất thông qua quá trình gia công các vật liệu có độ dẻo cao và độ cứng thấp, sử dụng tốc độ cắt lớn. Dạng phoi này trượt ra khỏi dao dưới dạng dây dài, với bề mặt xung quanh tương đối nhẵn và ít gồ ghề

Các loại phoi không cố định theo loại vật liệu, mà có thể thay đổi tùy thuộc vào điều kiện cắt gọt. Ví dụ, việc điều chỉnh chiều sâu cắt nhỏ và tốc độ cắt cao có thể tạo ra dạng phoi dây.

Đánh giá dạng phoi cung cấp thông tin quan trọng để xác định chế độ cắt và thông số hình học của dao cắt.

2. Tìm hiểu về phôi và quá trình gia công phôi

2.1. Phôi là gì?

Trong quá trình gia công cơ khí, phôi đóng vai trò quan trọng như nguyên liệu cơ bản dùng để sản xuất các sản phẩm theo yêu cầu về kích thước và mẫu mã đã được định sẵn từ trước bởi khách hàng. Phôi không chỉ đóng vai trò là nguyên liệu không thể thiếu, mà còn là yếu tố quyết định chất lượng và đặc tính của sản phẩm cơ khí cuối cùng.

2.2. Bí quyết lựa chọn vật liệu phôi cho quá trình gia công

Trong quá trình lập quy trình chế tạo một chi tiết cơ khí, việc lựa chọn vật liệu chế tạo phôi và loại phôi cùng xác định kích thước phôi đóng vai trò quan trọng. Kích thước phôi được định lượng thông qua tính toán lượng dư sau quá trình gia công. Loại phôi được xác định dựa trên các yêu cầu kỹ thuật và chức năng của chi tiết.

Quá trình lựa chọn phôi cần tuân theo các chỉ tiêu về kinh tế - kỹ thuật, giá thành, khả năng chế tạo, đơn giản hóa quy trình công nghệ, và tiết kiệm mà vẫn đáp ứng yêu cầu kỹ thuật.

Qua quá trình này, việc chọn lựa vật liệu cần thiết, hình dáng, cấu trúc công nghệ, quy trình sản xuất, phương pháp chế tạo phôi và khả năng đạt độ chính xác của phương pháp sẽ được xác định.

Ngoài ra, việc căn cứ vào điều kiện làm việc của xưởng sản xuất để lựa chọn loại phôi phù hợp là cũng một yếu tố quan trọng. Việc lựa chọn loại phôi không phù hợp với điều kiện xưởng sản xuất có thể gây ra tổn thất về mặt kinh tế và tốn thời gian.

2.3. Tổng quan về các công nghệ chế tạo và gia công phôi

Phương pháp gia công cơ khí là quá trình kết hợp giữa sức mạnh của máy móc và tay nghề tinh hoa của thợ cơ khí, thực hiện các công đoạn cắt gọt, tiện, phay, mài và bào.

Đặc biệt, phương pháp gia công cơ khí chính xác đang ngày càng được áp dụng mạnh mẽ thông qua việc sử dụng các loại máy CNC tự động, mang lại độ chính xác gần như tuyệt đối và đảm bảo tính tinh xảo, thẩm mỹ cao cho từng chi tiết sản phẩm.

Tùy thuộc vào loại máy móc sử dụng, các phương pháp gia công cơ khí sẽ mang tính đa dạng và linh hoạt. Trong danh sách những phương pháp gia công cơ khí phổ biến, chúng ta có thể kể đến:

-

Gia công cơ khí tiện

-

Gia công cơ khí phay

-

Gia công cơ khí bào

-

Gia công cơ khí mài

-

Gia công tinh lần cuối

2.4. Các phương pháp chế tạo và gia công phôi đang thịnh hành trong ngành sản xuất ngày nay

Để sản xuất ra một sản phẩm hoàn thiện từ phôi gia công, có nhiều phương pháp chế tạo được áp dụng. Dưới đây sẽ là một số phương pháp chế tạo phổ biến hiện nay.

2.4.1. Phương pháp đúc phôi

Phôi đúc được sản xuất thông qua quá trình rót kim loại nóng chảy vào khuôn và đợi cho kim loại kết tinh để tạo ra các chi tiết với hình dáng và kích thước theo yêu cầu.

Phương pháp đúc này cho phép sản xuất các chi tiết từ nhiều loại kim loại và hợp kim với thành phần đa dạng. Đặc biệt, nó phù hợp với việc sản xuất các chi tiết có hình dáng phức tạp và chịu tải trọng không quá lớn. Ngoài ra, công nghệ này cũng cho phép sản xuất chi tiết có trọng lượng từ vài chục gram đến vài chục tấn.

Với chi phí sản xuất phôi thấp, phương pháp đúc này đang nhận được sự ưa chuộng lớn trong ngành công nghiệp.

2.4.2. Phương pháp gia công áp lực

Phương pháp chế tạo phôi bằng công nghệ gia công áp lực là phương pháp sử dụng ngoại lực để biến đổi kim loại ở trạng thái mạng tinh thể, tùy theo các hướng nhất định, nhằm tạo ra các chi tiết với kích thước và hình dạng theo yêu cầu.

Quá trình này không làm thay đổi khối lượng và thành phần hóa học của vật liệu khi áp dụng áp lực gia công, đồng thời cải thiện cơ tính của vật liệu. Kết quả đạt được bao gồm kích thước, hình dạng và chất lượng bề mặt của phôi với độ chính xác cao, đồng thời tiết kiệm thời gian so với quá trình cắt gọt và giảm thiểu tổn thất vật liệu.

Phương pháp này cũng mang lại năng suất cao nhờ khả năng rút ngắn các bước trong quá trình công nghệ và dễ dàng tiến hành cơ khí hóa, tự động hóa.

2.4.3. Phương pháp rèn

Phương pháp rèn, một trong những phương pháp gia công kim loại phổ biến ở trạng thái nóng, đem lại nhiều ưu điểm đáng chú ý.

Phương pháp này mang lại tính linh hoạt cao và có khả năng áp dụng trong phạm vi rộng. Vật liệu rèn cũng có khả năng chịu tải trọng lớn, đồng thời tiết kiệm vốn đầu tư nhờ sử dụng các thiết bị đơn giản. So với phương pháp đúc, phôi rèn thường có cơ tính tốt hơn và phù hợp cho sản xuất hàng loạt, đảm bảo tiết kiệm thời gian và năng suất cao.

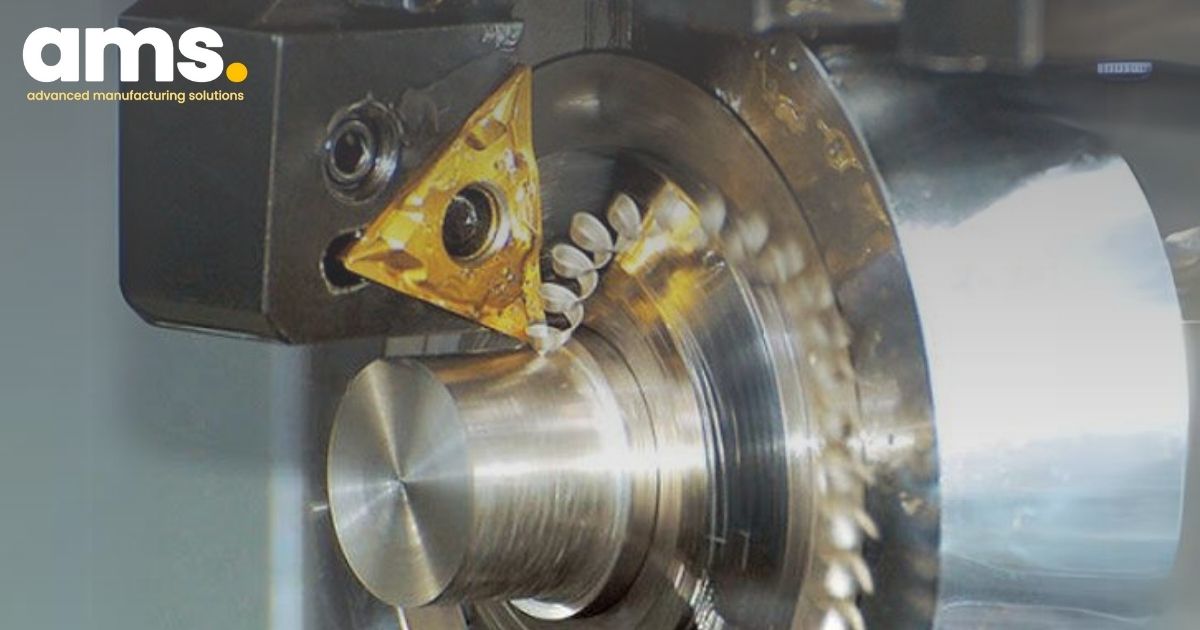

2.4.4. Gia công tiện

Phương pháp gia công tiện, một công nghệ gia công cắt gọt phôi, sử dụng chuyển động quay tròn của phôi kết hợp với chuyển động tiến của lưỡi dao. Quá trình thực hiện bao gồm việc di chuyển phôi và lưỡi dao cả theo hướng dọc lẫn ngang để thực hiện quá trình cắt và tạo hình cho phôi. Phương pháp gia công cơ khí tiện thích hợp để sản xuất các chi tiết máy, ốc vít, bu lông và các sản phẩm cơ khí chính xác khác.

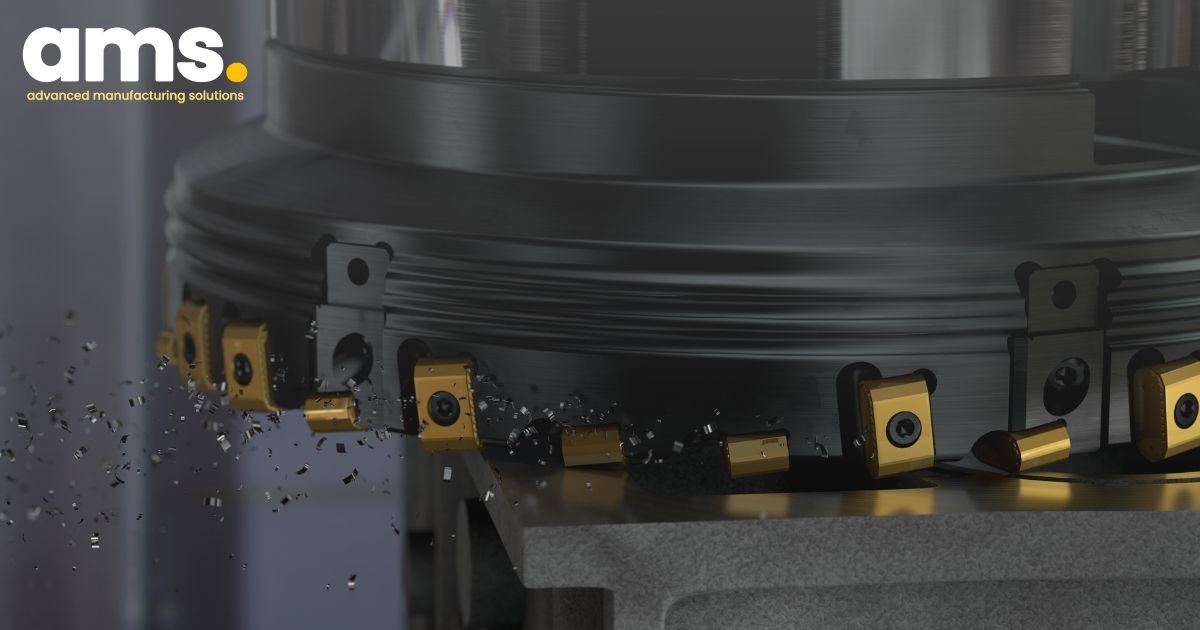

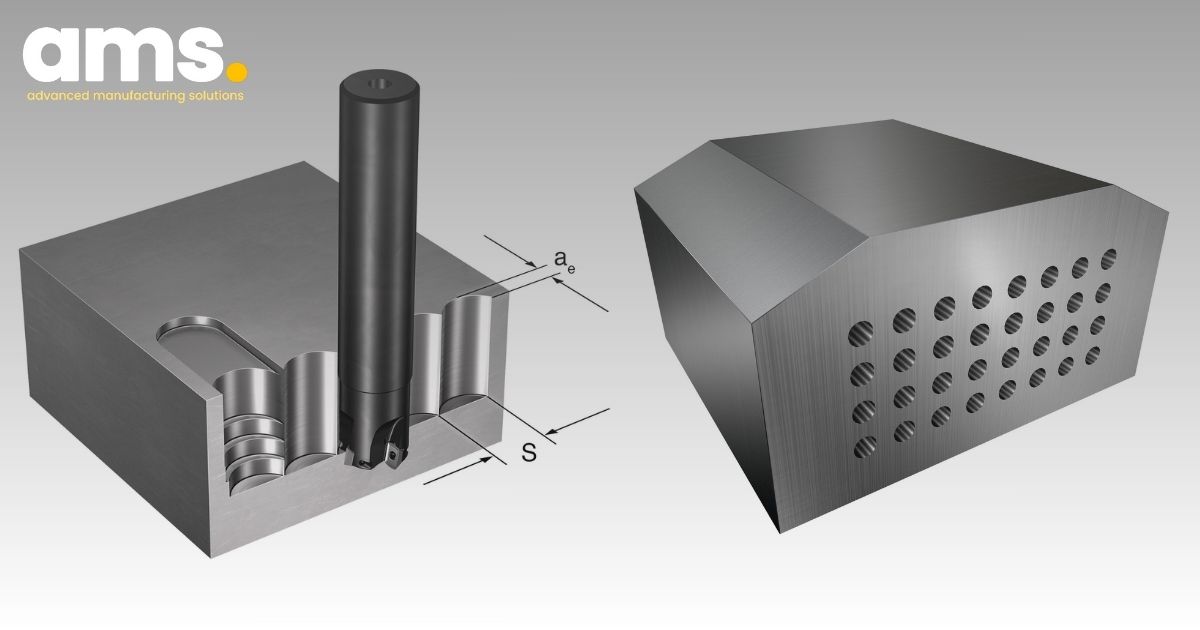

2.4.5. Gia công phay

Phương pháp gia công phay là kỹ thuật chế tạo phôi sử dụng dao phay có nhiều lưỡi cắt, di chuyển quay tròn kết hợp với chuyển động chạy dao theo các hướng đứng, ngang và dọc để cắt và tạo hình phôi. Phương pháp gia công cơ khí phay thường được áp dụng trong việc sản xuất các bộ truyền động, vỏ hộp số, vỏ đĩa nhôm và các linh kiện khác cho ngành công nghiệp sản xuất ô tô. Ngoài ra, phương pháp này cũng được sử dụng để chế tạo bánh răng và các chi tiết giá đỡ cho các loại máy móc công nghiệp.

2.4.6. Gia công bào

Phương pháp gia công bào là quy trình chế tạo bề mặt phẳng, nhẵn của vật liệu, thường được thực hiện với sự di chuyển chính xác cấp thiết giữa dao cắt và phôi. Gia công bào hiện nay thường sử dụng hai phương pháp chính là gia công thô và gia công tinh, phù hợp cho việc chế tạo các chi tiết có chiều rộng nhỏ, nhưng chiều dài lớn như rãnh chữ V và các cấu trúc tương tự.

2.4.7. Gia công mài

Phương pháp gia công mài là quá trình chế tạo kim loại bằng cách sử dụng đá mài để mài mòn và tạo độ nhẵn mịn, bóng bẩy cho bề mặt phôi. Việc ứng dụng phương pháp này,nhằn mịn, bóng bẩy cho bề mặt phôi. Việc ứng dụng phương pháp này phù hợp cho việc tạo độ nhẵn mịn và bóng bề mặt cho các chi tiết với độ mỏng cụ thể, mà các phương pháp gia công khác gặp khó khăn trong việc thực hiện.

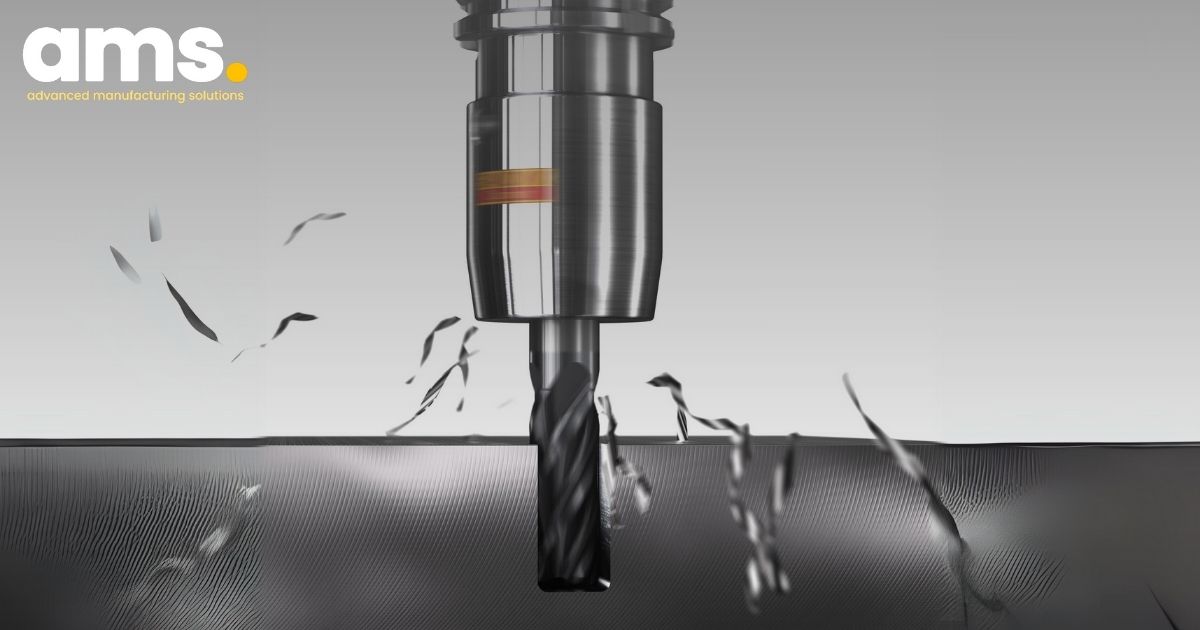

2.4.8. Gia công khoan – khoét – doa – taro

Phương pháp gia công khoan - khoét - doa - taro đóng vai trò quan trọng trong quá trình tạo lỗ trên phôi kim loại. Các thợ cơ khí sẽ tùy chỉnh phương pháp sử dụng, bao gồm khoan, doa, khoét và taro, tùy thuộc vào đặc tính cụ thể của phôi. Công nghệ này được áp dụng rộng rãi trong chế tạo thanh răng, bánh răng, trục răng, hộp số và nhiều sản phẩm cơ khí khác.

2.4.9. Gia công chuốt

Công nghệ gia công chuốt không chỉ đơn thuần là một phương pháp tạo lỗ trên vật liệu mà còn có thể tạo ra các loại lỗ tròn, lỗ định hình, lỗ thẳng, lỗ then hoa, hay thậm chí là rãnh xoắn. Chuyển động của dao chuốt đôi khi được điều chỉnh tĩnh tiến một cách chính xác để đảm bảo sự chính xác và độ chính xác của quá trình gia công. Điều này làm nổi bật tính linh hoạt và đa dạng của phương pháp này trong việc tạo lỗ trên các vật liệu.

2.4.10. Gia công tinh lần cuối

Công đoạn gia công tinh luyện cuối cùng bao gồm việc sử dụng các phương pháp như mài nghiền, mài khôn, mài siêu tinh xảo, đánh bóng và cạo. Đây là một quá trình quan trọng không thể thiếu trong việc tạo ra các sản phẩm gia công cơ khí. Qua giai đoạn này, sản phẩm sẽ đạt được độ hoàn thiện cao nhất, mang lại sự tinh tế và chất lượng tối ưu.

3. Giới Thiệu Về Sandvik Coromant: Đẩy Mạnh Sự Xuất Sắc Trong Sản Xuất

Sandvik Coromant, một trong những nhà lãnh đạo hàng đầu về giải pháp dụng cụ cắt, đóng vai trò cực kỳ quan trọng trong việc nâng cao quy trình sản xuất trên toàn cầu. Với lịch sử phong phú về những đổi mới đột phá, Sandvik Coromant liên tục tạo ra sự cách mạng trong ngành bằng cách cung cấp các công cụ và kiến thức chuyên môn tiên tiến để tối ưu hóa quá trình sản xuất chip và phôi. Dòng sản phẩm đa dạng của họ bao gồm hạt dao, mũi khoan, dao phay và giá đỡ dụng cụ có thể lập chỉ mục, được thiết kế để mang lại độ chính xác và hiệu quả trong các nguyên công gia công và gia công kim loại.

Các sản phẩm của Sandvik Coromant đáp ứng đa dạng nhu cầu sản xuất. Ví dụ, dao phay của họ, như CoroMill® 390, xuất sắc trong việc tạo ra các bề mặt chất lượng cao và hình dạng 3D phức tạp, cần thiết cho quá trình sản xuất phôi. Ngoài ra, dòng máy khoan của họ, bao gồm CoroDrill® 860, nổi bật với độ chính xác và năng suất, giải quyết các yêu cầu tạo lỗ đa dạng trong sản xuất chip. Những ví dụ này nhấn mạnh sự đa dạng và chất lượng cao của các giải pháp mà Sandvik Coromant cung cấp, phục vụ cho nhiều ứng dụng sản xuất.

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật AMS, nhà phân phối uy tín của Sandvik Coromant tại Việt Nam trong hơn 20 năm, đã liên tục cung cấp các giải pháp và công cụ cắt hàng đầu để đáp ứng nhu cầu đa dạng của ngành sản xuất. Là một đối tác đáng tin cậy, AMS cung cấp kiến thức chuyên sâu và hỗ trợ tận tâm cho các lĩnh vực cần nâng cao quy trình sản xuất. Hãy liên hệ với AMS ngay hôm nay để được tư vấn về các sản phẩm Sandvik Coromant, đảm bảo rằng bạn được trang bị những giải pháp tốt nhất cho yêu cầu sản xuất của mình.

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật A.M.S243/9/10D Tô Hiến Thành, phường 13, quận 10

Hot line: 028.3868 3738/3903 - Fax: 028.3868 3797