Hướng dẫn về gia công tiện: 3 dạng gia công tiện thông dụng

Tiện là một phương pháp gia công cơ khí rất phổ biến, tuy nhiên không phải ai cũng hiểu rõ về phương pháp này. Trong quá trình gia công, nhiều người gặp phải các vấn đề và lỗi thường gặp như không biết cách gá, gãy dao cụ khi tiện nhanh, hoặc sản phẩm tiện không đạt chất lượng mong muốn. Tuy nhiên, để tránh những trục trặc này, cần có kiến thức và kỹ năng chuyên môn sâu về phương pháp tiện.

1. Phương pháp tiện là gì ?

Tiện là phương pháp tạo ra các dạng hình trụ và tròn bằng cách sử dụng dụng cụ cắt đơn có một lưỡi cắt duy nhất. Trong quá trình này, dụng cụ tiện yên nguyên tắc trong khi phôi được quay.

Quá trình tiện giúp tạo ra hình dạng và kích thước tùy ý cho các chi tiết được sản xuất, đóng vai trò quan trọng trong việc sản xuất các thiết bị điện tử, máy móc và đồ gia dụng.

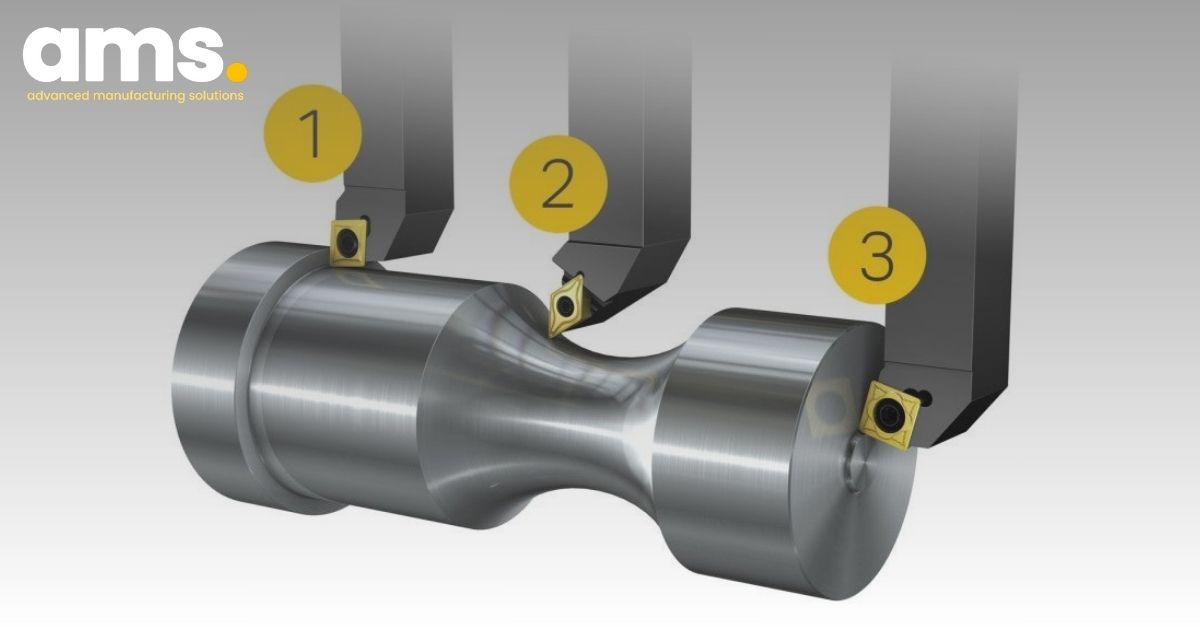

Tiện có thể được chia thành một số ứng dụng cơ bản: tiện thẳng dọc trục (longitudinal turning), tiện khỏa mặt (facing turning) và tiện biên dạng cong (profiling turning). Đối với mỗi ứng dụng, cần sử dụng loại dao tiện, chế độ cắt và lập trình phù hợp để đạt hiệu quả cao nhất.

2. Đặc điểm của phương pháp tiện

Tiện là phương pháp gia công cắt gọt phổ biến nhất, chiếm khoảng 25% – 35% sản phẩm trong quá trình gia công cắt gọt trong các phân xưởng.

Việc tiện thường được thực hiện trên các loại máy tiện như: máy tiện ren vít vạn năng, máy tiện đứng, máy tiện cụt, máy tiện RW, máy tiện tự động, máy tiện CNC… Tuy nhiên, cũng có thể thực hiện tiện trên các loại máy khác như khoan, phay, doa,…

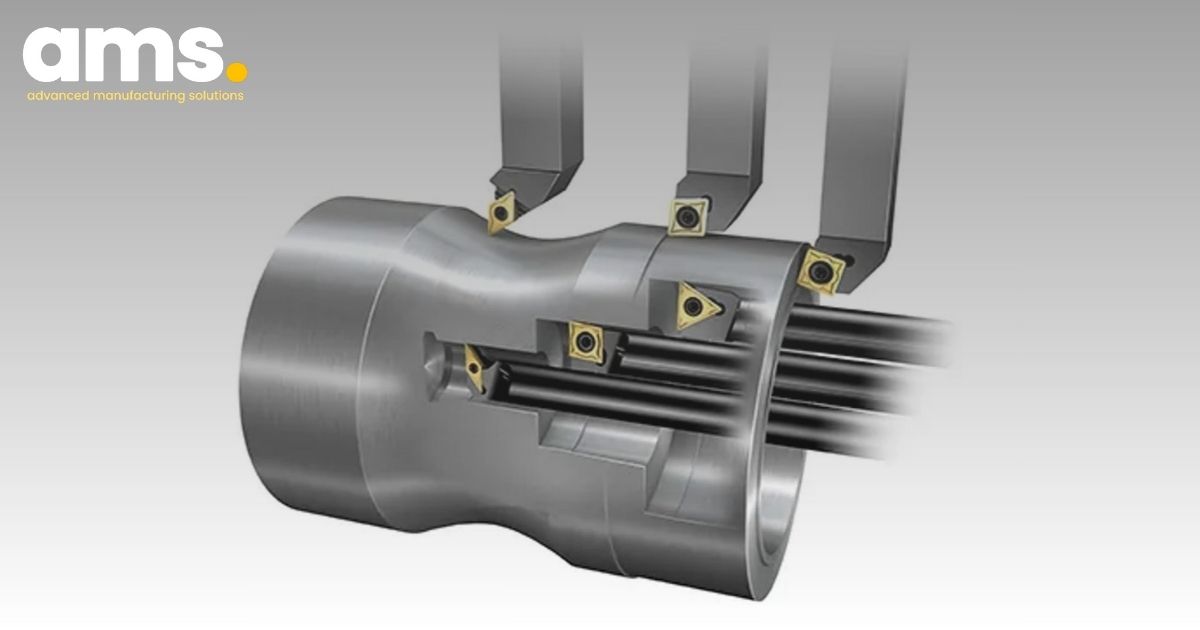

Công cụ cắt gọt khi thực hiện tiện được gọi là dao tiện, có đa dạng loại dao, từ dao tiện ngoài, đầu thẳng, dao tiện lỗ, dao tiện định hình cho đến các loại mảnh dao tiện và cán dao tiện.

3. Các dạng gia công tiện thông dụng:

Phương pháp tiện tinh, tiện thô và tiện bán tinh là những phương pháp thường được sử dụng trong quá trình gia công tiện bởi chúng cung cấp hiệu suất tốt và tạo ra các hình dạng và bề mặt chi tiết máy chính xác.

3.1 Tiện thô là gì?

Trong quá trình gia công tiện, bước đầu tiên cần thực hiện là gia công phá. Mục đích của gia công phá là loại bỏ các khuyết tật bên ngoài của phôi như rỗ, dính cát, biến cứng và các sai lệch quá lớn.

Để thực hiện tiện thô mặt ngoài, có thể sử dụng các phương pháp cắt theo từng lớp, từng đoạn hoặc kết hợp cả hai phương pháp

- Cắt theo từng lớp cho phép đạt được độ chính xác cao nhưng năng suất lại thấp do tổng quãng đường di chuyển của dao là lớn.

- Cắt theo từng đoạn, sử dụng nhiều lần cắt trên mỗi đoạn để đảm bảo lượng dư và lực cắt không quá lớn, tuy nhiên độ cứng và độ vững lại thấp.

Như vậy, kết hợp giữa hai phương pháp trên (cắt phối hợp) sẽ có thể giải quyết được những nhược điểm của từng phương pháp, đảm bảo được độ chính xác cao và năng suất tốt.

Bên cạnh đó, đối với gia công thô thì máy CNC cần có độ cứng vững cao và công suất lớn để đạt được năng suất cao. Tuy nhiên, độ chính xác không cần quá cao. Trong trường hợp khối lượng công việc ít, gia công phá có thể được phân công trên những máy cũ trong phân xưởng.

Để đạt hiệu quả cao trong quá trình tiện thô, việc lựa chọn đúng loại dao tiện là vô cùng quan trọng và đòi hỏi sự chú ý và thận trọng từ phía người thợ gia công. Trong bài viết này, Hãng AMS xin giới thiệu một số loại dao tiện thô từ hãng Sandvik Coromant mà bạn có thể tham khảo:

- CoroTurn 107: Đây là loại dao tiện tangentiál được thiết kế để gia công nhanh chóng và hiệu quả trên nhiều vật liệu khác nhau.

- CoroTurn 200: Loại dao tiện này được sử dụng để gia công các vật liệu thép carbon và thép hợp kim. Nó có thiết kế linh hoạt và phù hợp cho nhiều ứng dụng gia công.

- CoroTurn Prime: Đây là dòng dao tiện tiên tiến, tối ưu hóa để đạt tốc độ tiện cao nhất và tuổi thọ công cụ lâu dài. Nó giúp giảm thời gian gia công và mang lại chất lượng bề mặt tốt.

- CoroTurn XS: Đây là loại dao tiện nhỏ gọn, dùng cho việc gia công các chi tiết nhỏ hoặc khó tiếp cận. Nó đảm bảo độ chính xác cao trong quá trình gia công.

Hãng Sandvik Coromant là một trong những lựa chọn tốt nhất khi nói đến các loại dao tiện hiện có trên thị trường. Với chất lượng và đa dạng sản phẩm, hãng này đáng được xem xét và thử nghiệm trong quá trình mài thô của bạn. Để lựa chọn được loại dao tiện phù hợp, hãy tìm hiểu kỹ hoặc liên hệ AMS để được tư vấn chi tiết.

3.2 Tiện bán tinh là gì?

Tiện bán tinh là một bước quan trọng trong quá trình gia công tiện, được thực hiện trước khi sử dụng phương pháp tiện tinh.

Mục đích của tiện bán tinh là loại bỏ các bậc gồ ghề trên bề mặt chi tiết (chiều sâu cắt khoảng 2-4mm) để chuẩn bị cho tiện tinh sau đó. Để thực hiện tiện bán tinh, cần chọn chiều sâu cắt sao cho không ảnh hưởng đến chất lượng và độ chính xác của từng chi tiết gia công.

Tuy nhiên, không nên chọn một chiều sâu cắt quá nhỏ để tránh tình trạng trượt vượt và rung động khi gia công. Để đạt được hiệu suất tốt nhất, nên sử dụng dao thép hợp kim với tốc độ vừa phải. Việc chọn đúng loại dao tiện không chỉ ảnh hưởng đến chất lượng sản phẩm cuối cùng, mà còn tác động đáng kể đến hiệu năng và năng suất của quy trình gia công.

Trong quá trình tiện bán tinh, dao tiện có thể ảnh hưởng đến nhiều yếu tố quan trọng. Đầu tiên, chất lượng và độ cứng của dao tiện cần phù hợp với loại vật liệu đang được tiện. Vật liệu khác nhau đòi hỏi các loại dao tiện có độ cứng và độ sắc tương ứng để đảm bảo mài tiện tốt.

Thứ hai, thiết kế của dao tiện cũng quan trọng để đáp ứng từng yêu cầu gia công cụ thể. Các đặc tính như hình dạng đầu dao, góc cắt, kiểu nảy, và hướng tiện có thể ảnh hưởng đến tính chất cắt gọt, tạo ra kích thước chính xác và bề mặt mịn.

Dưới đây là gợi ý thêm 4 dòng dao tiện từ hãng Sandvik Coromant cho quá trình tiện bán tinh:

- CoroTurn 300: Loại dao tiện này được thiết kế cho việc gia công chính xác trên các vật liệu như thép không gỉ và gang.

- CoroTurn Prime A: Dòng dao tiện này đặc biệt phù hợp cho quá trình tiện bán tinh trên nhôm và các vật liệu nhẹ khác.

- CoroTurn XS U: Loại dao tiện nhỏ gọn này được tối ưu hóa cho việc gia công các chi tiết nhỏ và khó tiếp cận trên vật liệu như thép cứng và hợp kim.

- CoroTurn TR: Dòng dao tiện này được thiết kế cho việc tiện ren trên các loại vật liệu khác nhau, giúp tạo ra ren chính xác và bề mặt mịn.

3.3 Tiện tinh là gì?

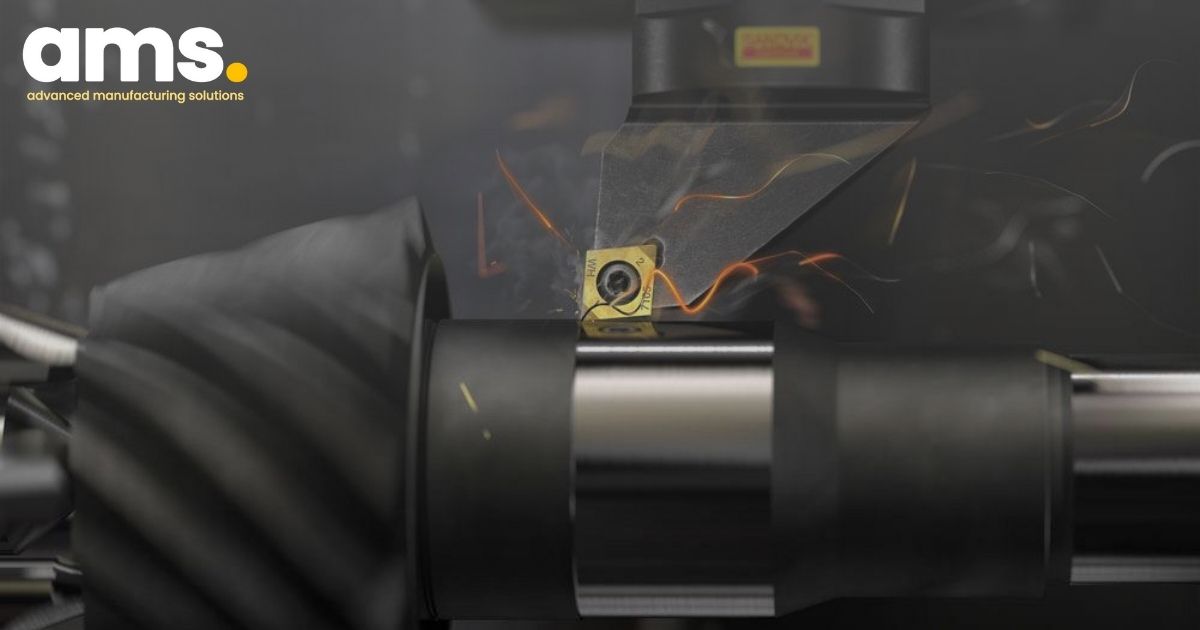

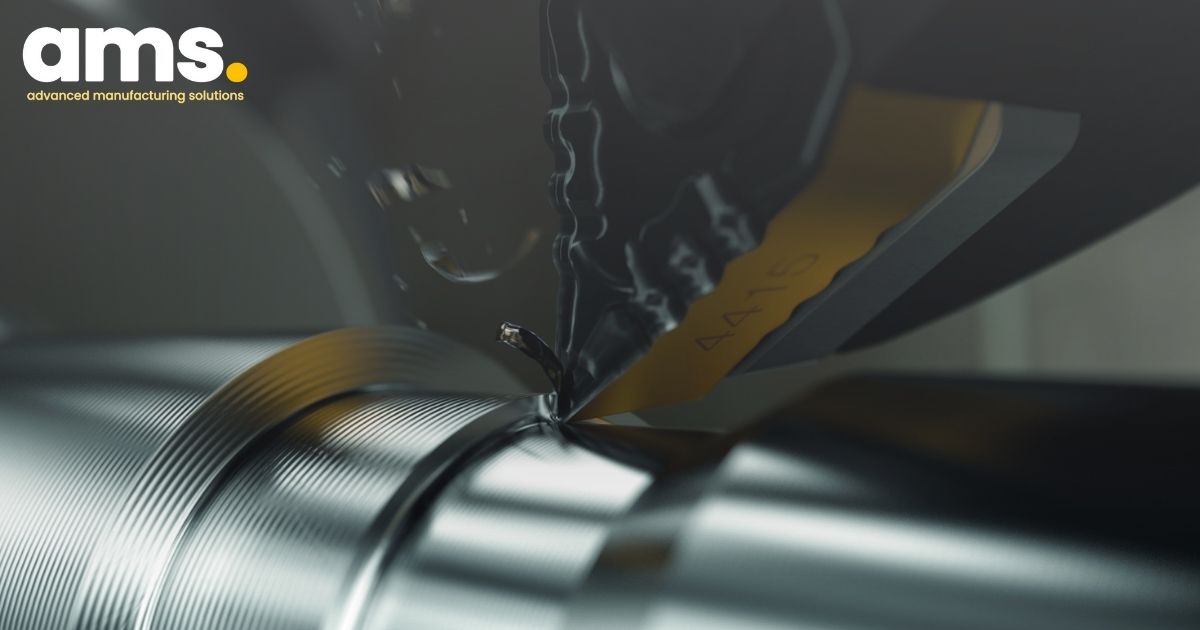

Để có bề mặt sáng bóng, chúng ta có thể sử dụng phương pháp tiện tinh mỏng bằng dao hợp kim hoặc dao kim cương. Việc mài lưỡi cắt cẩn thận là rất quan trọng để đảm bảo độ thẳng và bề mặt lưu loát.

Chế độ cắt khi tiện tinh mỏng có lượng chạy dao và chiều sâu cắt nhỏ, trong khi vận tốc cắt lại khá cao. Ví dụ, khi gia công hợp kim nhôm, tốc độ cắt thường dao đạt từ 1000 đến 1500m/ph; hợp kim đồng thì dao V=300 đến 450m/ph; và kim loại khác thì dao V=200 đến 250m/ph.

Đối với kim loại màu, phương pháp tiện tinh mỏng là sự lựa chọn tốt nhất. Điều đặc biệt về vật liệu này là không thể mài được, do diện tích phoi mài dính chặt lấy bề mặt làm việc của đá mài.

Tóm lại, phương pháp tiện tinh bằng dao hợp kim hoặc dao kim cương là lựa chọn tốt nhất để gia công kim loại màu và đạt được bề mặt sáng bóng và trơn tru.

Một số sản phẩm dao tiện cho phương pháp tiện tinh bạn nên cân nhắc bao gồm:

- CoroTurn® 107: Dòng mũi dao tiện này nổi tiếng với hiệu suất xuất sắc trong quá trình tiện tinh. Giúp cung cấp độ chính xác cao và bề mặt hoàn thiện tốt, phù hợp với nhiều loại vật liệu.

- CoroTurn® HP: Dòng mũi dao này được thiết kế cho các ứng dụng tiện chính xác cao. Chúng cung cấp khả năng kiểm soát chip tốt và tuổi thọ công cụ cao, giúp cải thiện năng suất và chất lượng linh kiện.

- CoroTurn® Prime: Loạt dao tiện này được phát triển đặc biệt cho các quá trình gia công tinh chỉnh trên các loại vật liệu khác nhau. Có thiết kế độc đáo giảm lực cắt và tăng tuổi thọ công cụ, giúp tăng năng suất và bề mặt hoàn thiện.

- CoroTurn® XS: Dòng công cụ cắt này được thiết kế cho gia công các bộ phận nhỏ, bao gồm các hoạt động tinh chỉnh. Giúp cung cấp độ chính xác và ổn định cao, phù hợp với các bộ phận phức tạp và yêu cầu độ chính xác cao.

- CoroTurn® SL: Dòng dao tiện SL có các mũi dao và giá đỡ công cụ được thiết kế đặc biệt cho các hoạt động tinh chỉnh. Chúng cung cấp bề mặt hoàn thiện tốt và độ chính xác cao.

4. Khả năng và công nghệ của tiện

4.1 Khả năng tạo hình

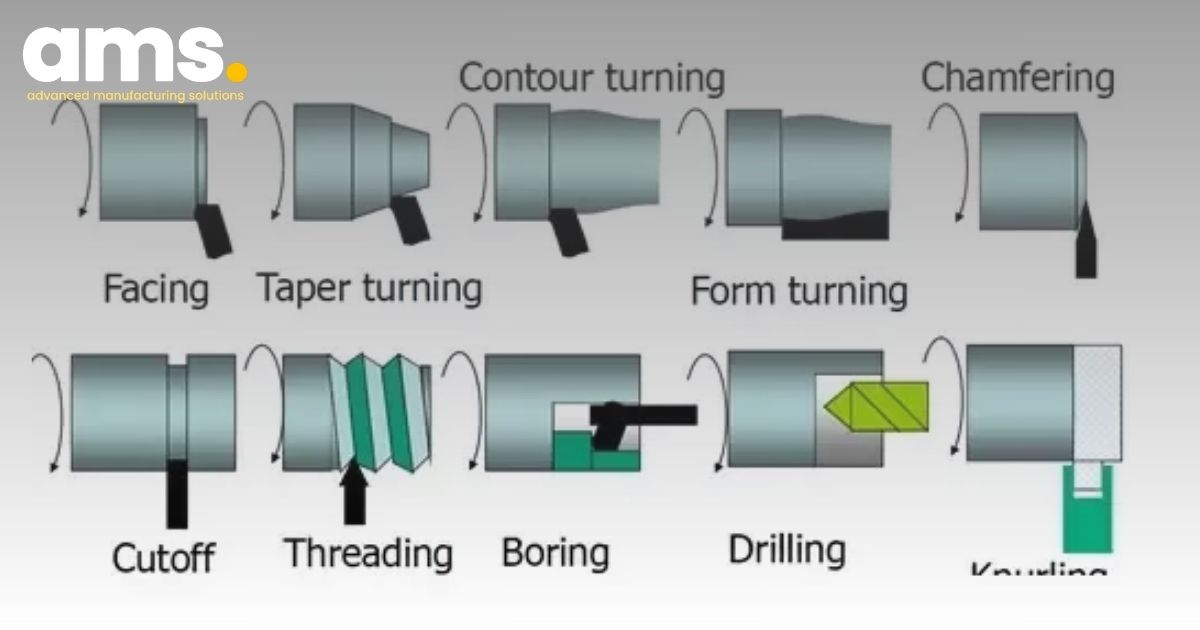

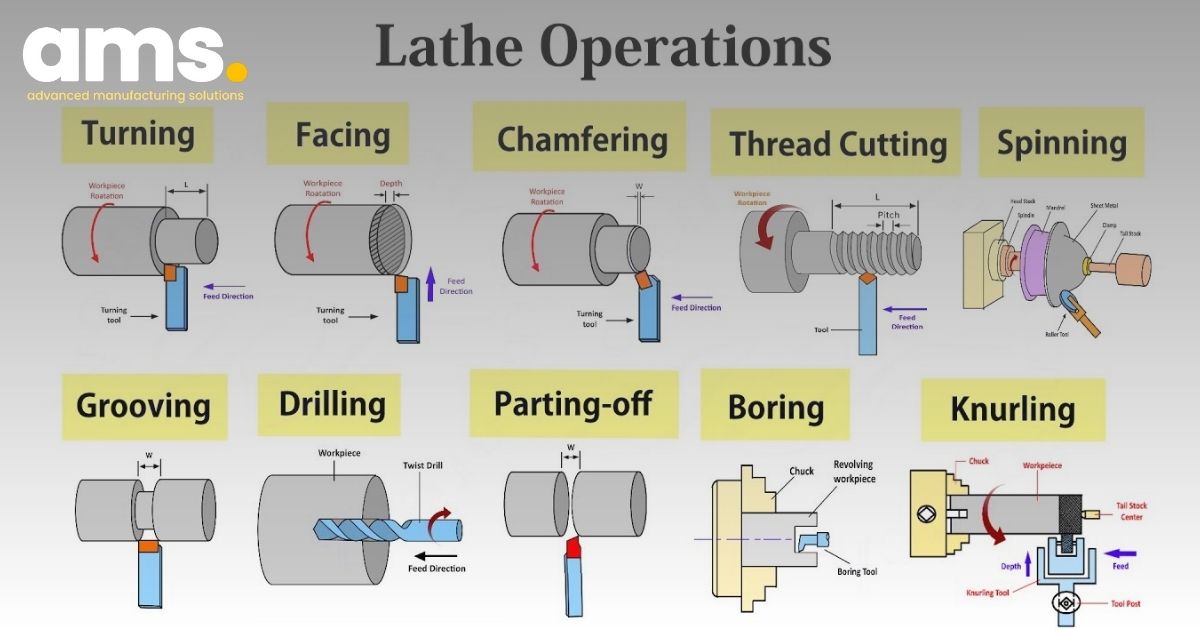

Tiện có thể gia công được nhiều loại bề mặt tròn xoay khác nhau như: tiện mặt ngoài, tiện lỗ, tiện mặt đầu, tiện cắt đứt, tiện ren ngoài, tiện ren trong, tiện công ngoài, tiện côn trong, tiện định hình

4.2 Khả năng đạt độ chính xác cao

Độ chính xác của quá trình tiện phụ thuộc vào các yếu tố sau:

- Độ chính xác của máy: Bao gồm độ dao đảo chính, độ song song giữa than trượt và trục chính, độ đồng trục của các bộ phận động và trục chính.

- Trạng thái của công cụ tiện. Trình độ tay nghề của công nhân cũng là một yếu tố quan trọng.

- Khi gia công trên máy tiện CNC, chất lượng quá trình tiện ít phụ thuộc vào kỹ năng và kỹ thuật của người thợ so với việc tiện trên máy tiện cơ thông thường.

Ví dụ, độ chính xác khi gia công và độ chính xác vị trí tương quan như độ đồng trục giữa các bộ phận trục, độ đồng trục giữa bề mặt trong và bề mặt ngoài phụ thuộc vào phương pháp gắn phôi, độ chính xác của máy có thể đạt 0,01 mm. Khi tiện ren, độ chính xác có thể đạt cấp 7 và các thông số Ra = 2,5 - 1,25 micromet.

5. Phương pháp tiện đúng cách

Tiện là một phương pháp gia công phức tạp trong đó các bước thực hiện rất quan trọng để đảm bảo chất lượng và độ chính xác của sản phẩm cuối cùng.

5.1 Quy trình tiện đúng cách

Khi tiến hành gia công trên máy tiện CNC, cần xem xét các yếu tố sau đây để đảm bảo quy trình thành công:

- Chuẩn bị và thiết lập máy CNC: Trước khi bắt đầu tiện, cần đảm bảo máy CNC đã được chuẩn bị và thiết lập đúng cách để đạt độ chính xác và hiệu suất tốt nhất trong quá trình gia công.

- Lựa chọn dụng cụ cắt phù hợp: Việc chọn dụng cụ cắt phù hợp cho từng bộ phận máy sẽ giúp gia công nhanh chóng và chính xác hơn, đồng thời giảm thiểu độ mòn của dụng cụ cắt.

- Thiết lập các thông số gia công: Việc thiết lập các thông số gia công, bao gồm tốc độ quay, áp lực cắt và độ sâu cắt, rất quan trọng để đảm bảo chất lượng sản phẩm đáp ứng yêu cầu.

- Theo dõi quá trình gia công: Theo dõi quá trình gia công và kiểm tra hoạt động máy sẽ giúp phát hiện sớm các vấn đề có thể xảy ra và đưa ra giải pháp kịp thời.

- Kiểm tra kết quả sau khi tiện: Sau khi hoàn thành việc gia công các bộ phận máy, cần kiểm tra kết quả và đảm bảo rằng chúng đáp ứng yêu cầu của khách hàng.

Với những yếu tố trên, quy trình gia công trên máy tiện CNC sẽ trở nên hiệu quả và đảm bảo chất lượng sản phẩm cuối cùng.

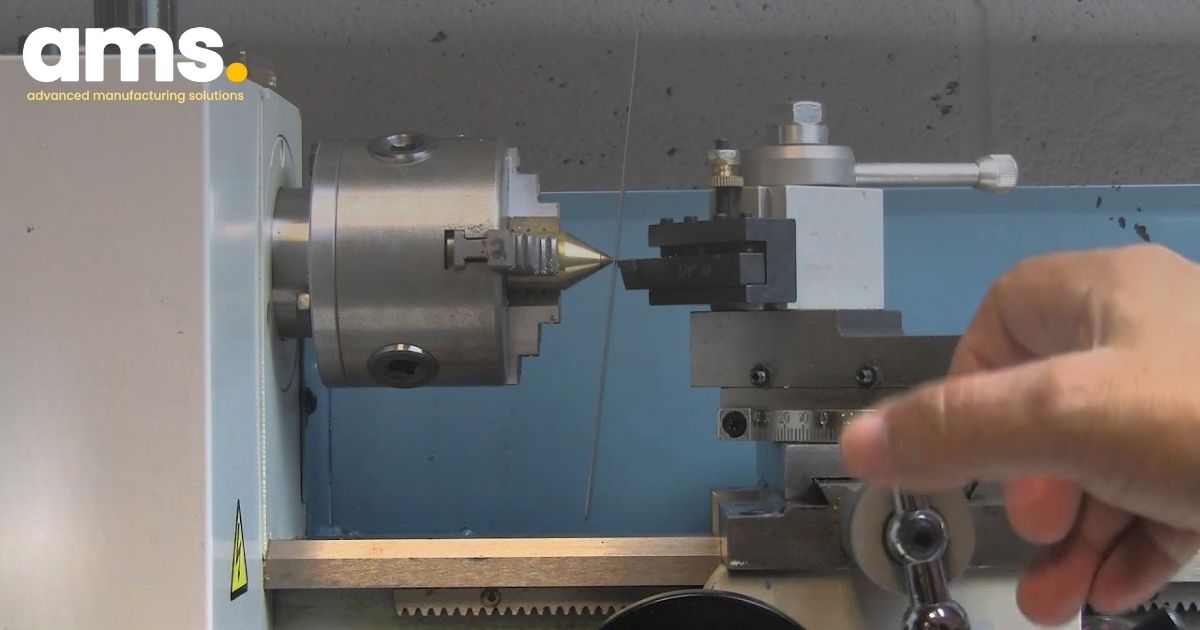

5.2 Cách gá phôi vào máy tiện

Để gắn phôi vào máy CNC để tiện, bạn có thể thực hiện các bước sau đây:

- Xác định kích thước của phôi: Trước khi bắt đầu, hãy biết chính xác kích thước của phôi, bao gồm đường kính, chiều dài và độ chính xác, để lựa chọn mặt kẹp phù hợp.

- Kiểm tra trạng thái và làm sạch phôi: Trước khi gắp phôi vào máy, hãy kiểm tra bề mặt phôi và đảm bảo nó không cong vênh, không bị lệch tâm, lỗi dày mỏng. Ngoài ra, hãy làm sạch phôi để loại bỏ bụi bẩn.

- Chọn và lắp kẹp phù hợp: Dựa vào kích thước và hình dạng của phôi, hãy lựa chọn kẹp phù hợp và lắp chúng vào máy CNC. Có nhiều loại kẹp khác nhau để bạn có thể sử dụng.

- Làm sạch kẹp và mặt bàn: Trước khi gắp phôi vào kẹp, hãy làm sạch mặt bàn và đáy kẹp bằng cách sử dụng chổi hoặc khăn lau. Điều này giúp tránh việc phôi bị nghiêng, bị trơn trượt do dầu mỡ hoặc cặn bẩn.

- Gắp và kẹp phôi vào máy: Đặt phôi lên mặt bàn kẹp và đảm bảo rằng đáy phôi tiếp xúc đầy đủ với mặt kẹp. Bạn cần cài đặt chính xác vị trí và hoạt động của kẹp trong máy tính điều khiển để đạt được kết quả ổn định.

- Gắp chặt phôi: Sử dụng tay kẹp hoặc trợ lực để kẹp phôi vào trong kẹp. Vặn chặt sao cho phôi không bị lệch tâm, nghiêng hoặc xoay. Nếu cần, hãy kiểm tra lại vị trí của phôi trước khi tiến hành gia công.

Lưu ý: Trong quá trình lắp và gắp phôi vào máy CNC, hãy tuân thủ đầy đủ các quy định về an toàn lao động và đảm bảo đã được đào tạo đúng quy trình để tránh gây hỏng máy hoặc tai nạn cho bản thân.

6. Kết luận

Tiện là quá trình gia công cơ khí sử dụng dao tiện để cắt gọt từ bề mặt phôi, nhằm tạo ra kích thước và hình dạng chính xác.

Quá trình tiện thường được thực hiện trên các máy CNC với độ chính xác cao. Nó đóng vai trò quan trọng trong ngành công nghiệp cơ khí, cung cấp các chi tiết và linh kiện chính xác cho nhiều ngành công nghiệp khác nhau, từ sản xuất máy móc, thiết bị đến sản xuất phương tiện giao thông.

Hãy đưa ra lựa chọn đúng đắn cho các ứng dụng tiện của bạn bằng cách chọn dụng cụ tiện phù hợp. Nếu cần hỗ trợ, AMS sẵn sàng trợ giúp bạn mọi lúc. Là đơn vị có kinh nghiệm trong ngành cơ khí chính xác trong hai thập kỷ, AMS tự hào có chuyên môn sâu rộng nhờ kinh nghiệm làm việc với nhiều ứng dụng đa dạng và cung cấp các sản phẩm Sandvik Coromant hàng đầu. Đội ngũ AMS luôn tận tâm cung cấp cho Quý khách dịch vụ tư vấn miễn phí, đáng tin cậy.

Hãy liên hệ với AMS ngay hôm nay.

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật A.M.S243/9/10D Tô Hiến Thành, phường 13, quận 10

Hot line: 028.3868 3738/3903 - Fax: 028.3868 3797