Định Nghĩa Và Cách Thực Hiện Khoan, Khoét, Doa Và Taro

Khoan là phương pháp sử dụng để tạo lỗ từ vật liệu rắn. Quá trình khoan có thể tạo ra các lỗ với đường kính từ φ = 0,1 đến 80 mm.

Khoét là quá trình mở rộng lỗ trên các loại máy như máy khoan, máy tiện, máy phay hoặc máy doa.

Doa là quá trình gia công tinh lỗ sau khi khoan, khoét hoặc tiện.

Taro có thể được sử dụng để gia công ren trụ, ren côn, ren hệ mét, ren hệ anh. Việc gia công ren bằng taro thường được sử dụng để gia công ren lỗ tiêu chuẩn, đặc biệt là ren có đường kính trung bình.

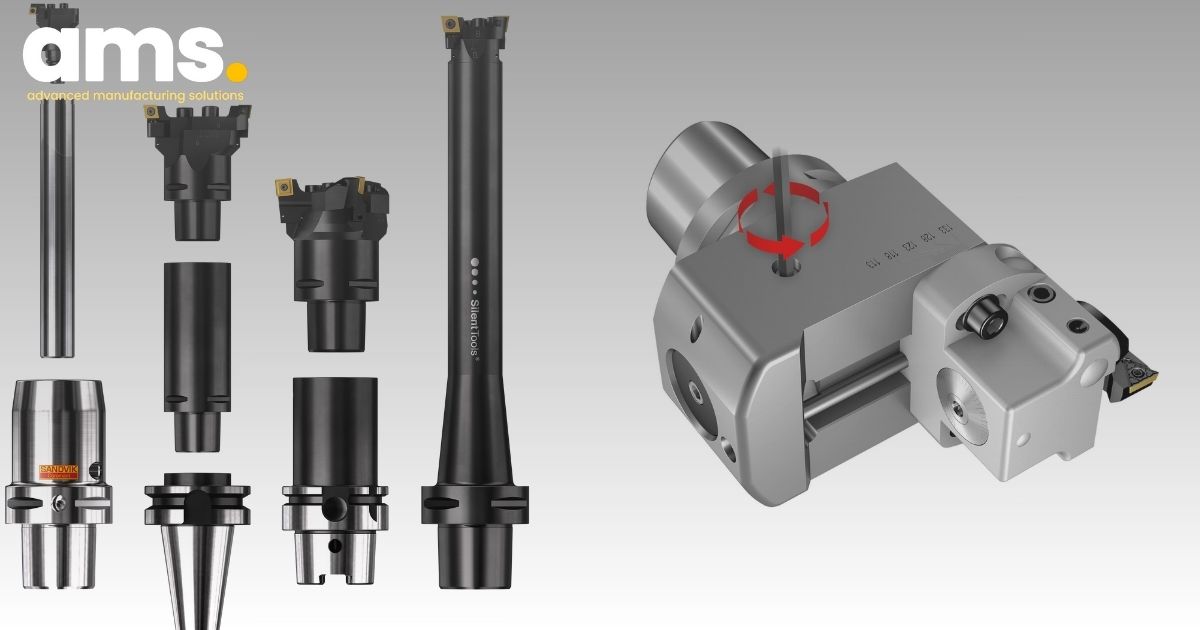

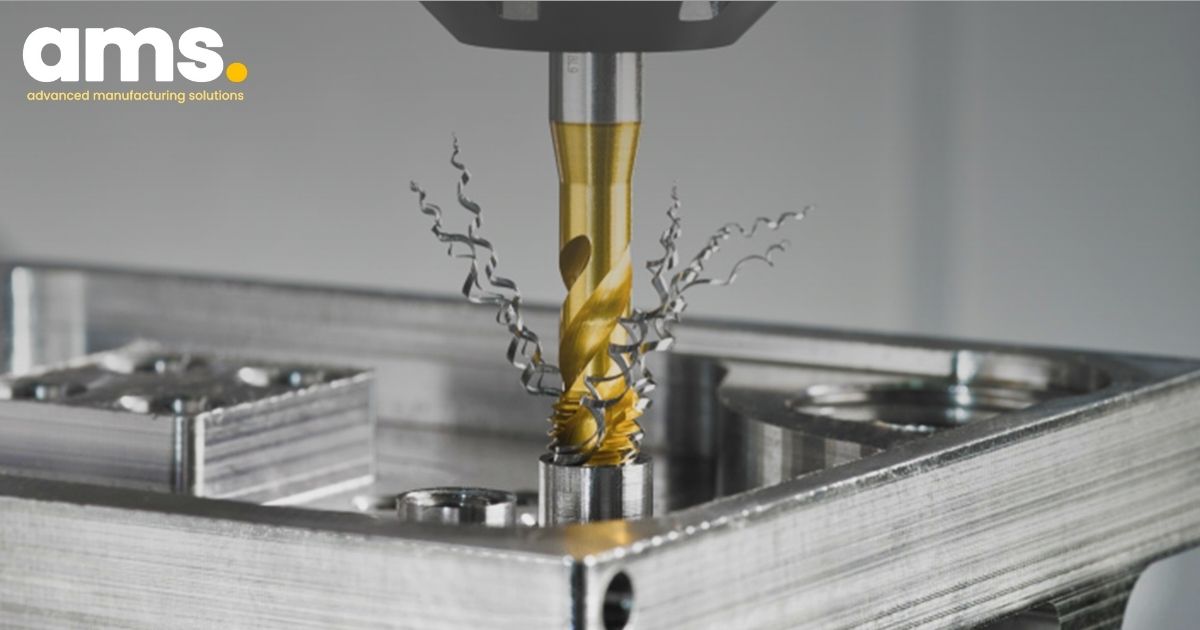

1. Khoan - Đặc điểm, khả năng công nghệ của Khoan

Thủ pháp khoan là phương pháp cần thiết để tạo lỗ từ nguyên vật liệu rắn. Kỹ thuật khoan có khả năng tạo ra các lỗ có đường kính từ φ = 0,1 đến 80 mm, phổ biến nhất là để gia công lỗ có đường kính φ ≤ 35 mm. Quá trình khoan thường được thực hiện trên các loại máy khoan như: máy khoan đứng, máy khoan cần, máy khoan tổ hợp.. Ngoài ra còn có thể thực hiện trên các máy khác như: máy tiện, máy phay, máy doa, trên các trung tâm gia công.

Dụng cụ cắt sử dụng khi khoan được gọi là mũi khoan và có nhiều loại khác nhau.

Trong trường hợp tỷ số l/d của lỗ khoan ≤ 5, người ta sử dụng kết cấu mũi khoan ruột gà.

Khi tỷ số l/d của lỗ khoan > 5, thường sử dụng kết cấu mũi khoan sâu chuyên dùng, phổ biến nhất là mũi khoan gắn mảnh hợp kim.

Khi khoan các lỗ có đường kính lớn, để giảm lực cắt có thể thực hiện việc mở rộng lỗ nhiều lần bằng mũi khoan ruột gà hoặc sử dụng kết cấu mũi khoan vành.

Độ chính xác đạt được khi khoan thấp (trừ mũi khoan gắn mảnh hợp kim), thường chỉ đạt cấp chính xác 12 – 13, độ nhám bề mặt đạt cấp 3 - 4. Do đó, việc khoan chỉ phù hợp để gia công các lỗ không yêu cầu độ chính xác cao như lỗ để bắt bu lông, lỗ để taro ren hoặc chỉ là bước chuẩn bị cho các bước gia công tinh tiếp theo như khoét, doa, tiện lỗ.

1.1 Một số chú ý khi khoan

Các vấn đề liên quan đến hỏng hóc

-

Hiện tượng lỗ khoan bị xiên: Thường xảy ra khi sử dụng máy khoan hoặc dao vừa quay vừa tiến. Nguyên nhân: Do phương tiến của dao không vuông góc với bề mặt đầu của chi tiết.

-

Hiện tượng lỗ khoan bị loe: Thường xảy ra khi khoan trên máy tiện và chi tiết quay trong khi dao tiến. Nguyên nhân: Do phương tiến của dao không song song với trục chính của máy.

-

Hiện tượng lỗ bị mở rộng không đều: Do hai lưỡi cắt mài không cân đối, có thể do lệch tâm giữa phần cắt và phần chuôi.v.v. Ngoài ra, lỗ có thể bị co rút do mũi khoan mòn, hoặc do mũi khoan không còn đủ cứng và vững.

Đối với các lỗ đã được đúc hoặc dập sẵn, không nên sử dụng khoan để mở rộng lỗ mà nên sử dụng các phương pháp khác như tiện lỗ, khoét. Mũi khoan không đủ độ cứng và vững, khi mở rộng lỗ có thể dẫn đến kẹt và gãy mũi khoan.

1.2 Một số biện pháp nâng cao độ chính xác và năng suất khi khoan

Để tối ưu độ chính xác và năng suất khi khoan, có thể áp dụng các phương pháp công nghệ sau đây:

-

Sử dụng sơ đồ khoan cho chi tiết quay và dao tiến, đặc biệt hiệu quả khi khoan các lỗ sâu.

-

Sử dụng đầu khoan rovonve để giảm thời gian thay dao khi thực hiện gia công lỗ theo nhiều bước liên tục.

-

Áp dụng đầu khoan nhiều trục để gia công đồng thời nhiều lỗ.

-

Sử dụng kết cấu bạc dẫn hướng để tăng độ cứng và vững của mũi khoan, giúp nâng cao độ chính xác và năng suất.

-

Trước khi khoan, sử dụng mũi khoan tâm tạo lỗ mồi để cải thiện độ chính xác về vị trí tương quan của lỗ và sử dụng bước tiến nhỏ để giảm lực cắt và tránh gãy mũi khoan.

-

Sử dụng đồ gá để đánh dấu và giảm thời gian gá đặt.

-

Lựa chọn thông số hình học của phần cắt hợp lý để giảm lực cắt P0.

-

Sử dụng dung dịch làm mát hiệu quả để giảm nhiệt độ và mài mòn trong quá trình khoan.

1.3 Khoan lỗ sâu

Khi thực hiện gia công lỗ sâu (tỷ số chiều dài/diện tích lỗ khoan > 5) bằng mũi khoan ruột gà, có thể gặp khó khăn do độ cứng và vững của mũi khoan thấp, tính chất dẫn hướng kém, khó dẫn dung dịch làm mát vào vùng cắt, khó thoát phôi và tản nhiệt. Điều này dẫn đến khả năng gẫy mũi khoan cao, độ chính xác thấp và năng suất không cao. Để khắc phục tình trạng này, thường áp dụng các biện pháp sau:

-

Sử dụng sơ đồ khoan cho chi tiết quay và dao tiến (như sơ đồ khoan trên máy tiện).

-

Sử dụng kết cấu mũi khoan sâu chuyên dùng, thường dùng là kết cấu mũi khoan gắn mảnh hợp kim.

1.4 Tối ưu hóa hiệu quả khoan với các sản phẩm đặc trưng của Sandvik Coromant

Sandvik Coromant cung cấp nhiều loại sản phẩm đặc trưng được thiết kế riêng cho hoạt động khoan, được thiết kế để tối ưu hóa hiệu quả và độ chính xác. CoroDrill 860 nổi tiếng về tính linh hoạt và khả năng thích ứng, phù hợp với nhiều loại vật liệu và ứng dụng. Ngoài ra, CoroDrill DS20 mang lại hiệu suất vượt trội khi khoan sâu, có tính năng cung cấp chất làm mát và thoát phôi tiên tiến. Đối với những người đang tìm kiếm giải pháp khoan có thể lập chỉ mục hiệu suất cao, dòng CoroDrill 870 và 880 mang lại năng suất và tuổi thọ dụng cụ tuyệt vời. Những sản phẩm đặc trưng này của Sandvik Coromant được thiết kế để đáp ứng nhu cầu đa dạng của các quy trình khoan hiện đại, đảm bảo độ tin cậy, hiệu suất và tiết kiệm chi phí.

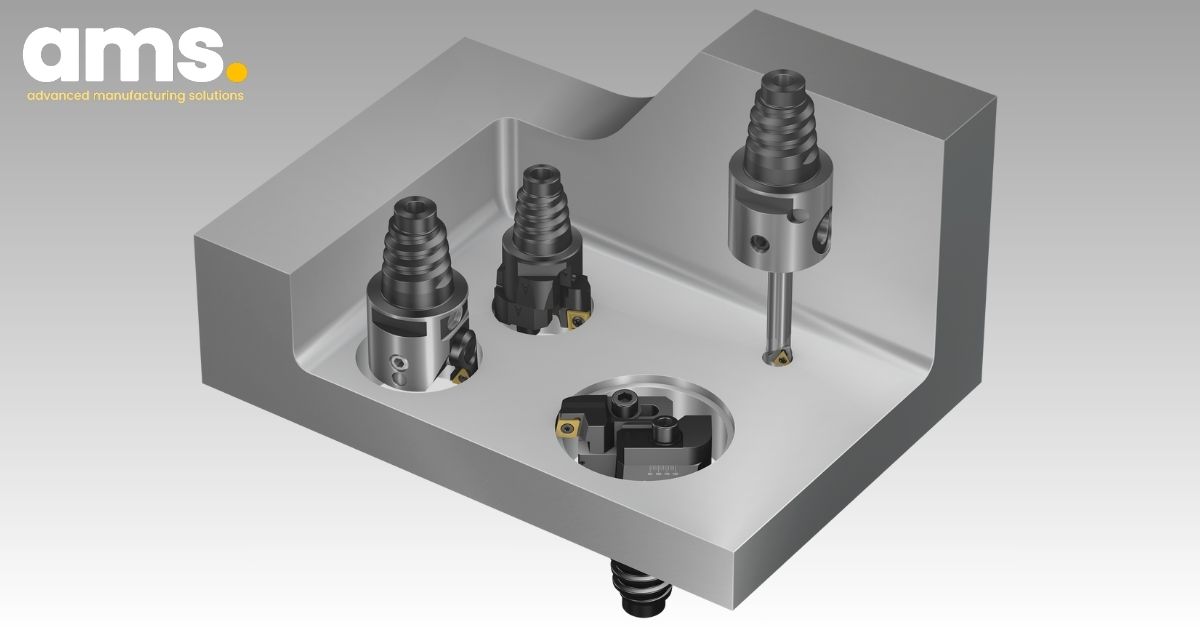

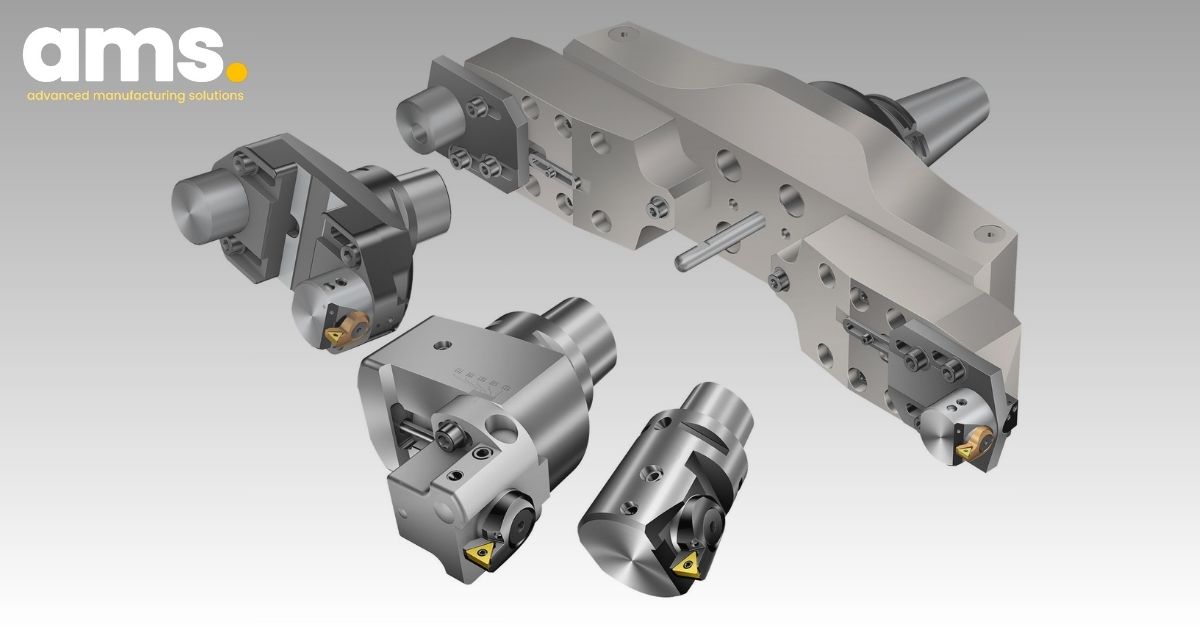

2. Khoét - Đặc điểm, khả năng công nghệ của Khoét

Khoét là phương pháp gia công mở rộng lỗ trên các loại máy như máy khoan, máy tiện, máy phay hoặc máy doa với mục tiêu chính là nâng cao độ chính xác và chất lượng bề mặt của lỗ. Quá trình khoét có khả năng đạt độ chính xác cao, khoảng 10 ÷ 12, Ra = 2,5 ÷ 10 μm. Ngoài ra, khoét cũng có thể được sử dụng như một bước chuẩn bị cho các quy trình gia công tinh tiếp theo như doa, tiện tinh, mài lỗ.

Khoét có ưu điểm vượt trội so với khoan bởi vì dao khoét có nhiều lưỡi cắt hơn và độ cứng vững cao hơn, từ đó giúp nâng cao độ chính xác và chất lượng bề mặt lỗ. Ngoài ra, khoét cũng có khả năng sửa sai lệch về vị trí tương quan của lỗ do các quá trình gia công trước để lại. Khoét không chỉ giới hạn ở việc gia công lỗ trụ mà còn có thể được áp dụng để gia công các lỗ bậc, lỗ côn, hoặc khoét mặt đầu vuông. Khi thực hiện quá trình khoét, việc sử dụng bạc dẫn hướng ở một hoặc hai đầu trục dao có thể giúp nâng cao độ chính xác và năng suất của quá trình.

2.1 Tăng cường ứng dụng khoét với các công cụ chính xác Sandvik Coromant

Sandvik Coromant cung cấp một loạt các sản phẩm chất lượng cao được thiết kế để tối ưu hóa hiệu suất và độ chính xác. Dòng công cụ CoroBore, bao gồm CoroBore 825 để khoét lỗ thô và CoroBore 826 để khoét lỗ tinh, mang lại độ chính xác và độ bóng bề mặt đặc biệt. Để có năng suất cao trong các ứng dụng khoét lỗ thô và khoét lỗ tinh, CoroBore 827 và 828 mang đến khả năng kiểm soát chip và độ tin cậy tuyệt vời. Ngoài ra, dòng công cụ cắt CoroMill, chẳng hạn như CoroMill 327 và 328, rất lý tưởng cho các ứng dụng khoét, giúp loại bỏ vật liệu và hoàn thiện bề mặt hiệu quả. Kiến thức chuyên môn của Sandvik Coromant về các giải pháp dụng cụ cắt đảm bảo rằng sản phẩm của họ rất phù hợp để đáp ứng nhu cầu vận hành khoét hiện đại, mang lại kết quả vượt trội và tiết kiệm chi phí.

3. Doa - Đặc điểm, khả năng công nghệ của doa

Doa là phương pháp gia công tinh các lỗ sau khi khoan hoặc sau khi các bước khoan, khoét hoặc tiện đã được thực hiện. Quá trình doa có khả năng đạt độ chính xác khoảng 9 ÷ 7, Ra = 0,63 ÷ 1,25 μm. Khi sử dụng công nghệ và dao tốt, doa có thể đạt độ chính xác cấp 6, Ra = 0,63 μm, tuy nhiên do chi phí sản xuất cao và năng suất thấp nên ít được áp dụng.

3.1 Chế độ cắt khi doa

Quá trình doa có độ cứng cao và lưỡi cắt thường không đối xứng để giảm rung động trong quá trình cắt, và góc trước lớn giúp cắt được lớp phoi mỏng. Lượng dư khi doa cũng được kiểm soát chặt chẽ, với doa thô thường khoảng t = 0,25 ÷ 0,5 mm, doa tinh khoảng t = 0,05 ÷ 0,15 mm. Vận tốc cắt khi doa thường thấp, v khoảng 8 ÷ 10 m/phút. Lượng chạy dao trong quá trình doa dao có thể dao động từ s = 0,5 ÷ 3,5 mm/vòng. Mặc dù vận tốc cắt thấp, năng suất doa vẫn cao do lượng chạy dao lớn.

Tuy nhiên, điểm yếu cơ bản của quá trình doa là không thể sửa chữa sai lệch về vị trí tương quan do các quy trình gia công trước để lại (hoặc chỉ có thể sửa đổi không đáng kể).

Quá trình doa có thể được thực hiện trên nhiều loại máy như máy khoan, máy tiện, máy phay, hoặc thậm chí cả thực hiện bằng tay.

3.2 Một số chú ý khi thực hiện quá trình doa

-

Chỉ nên sử dụng dao cưỡng bức trong những trường hợp như: các lỗ khoan, lỗ khoét, doa trên một lần gá hoặc các lỗ ngắn, lỗ lớn. Còn lại nên sử dụng doa theo nguyên tắc tự động.

-

Không nên thực hiện quá trình doa trên các lỗ quá lớn, các lỗ có kích thước không tiêu chuẩn, các lỗ ngắn, các lỗ không thông, các lỗ có rãnh, và lỗ trên các loại vật liệu quá cứng hoặc quá mềm.

-

Thường quá trình doa diễn ra theo chuỗi bước khoan-khoét-doa và dao doa có chi phí khá cao nên nó chỉ mang lại hiệu quả khi sản lượng gia công đủ lớn.

3.3 Đạt được độ chính xác và chất lượng bề mặt bằng Công cụ doa của Sandvik Coromant

Khi nói đến doa, Sandvik Coromant cung cấp nhiều loại sản phẩm cao cấp nhằm tối ưu hóa độ chính xác và chất lượng bề mặt. Dòng CoroReamer, bao gồm các công cụ như CoroReamer 435 và 445, được chế tạo tỉ mỉ để mang lại độ chính xác và độ tin cậy đặc biệt cho các ứng dụng doa có độ chính xác cao. Ngoài ra, CoroMill 327 và 328 rất phù hợp cho việc doa, mang lại khả năng loại bỏ vật liệu hiệu quả và độ bóng bề mặt vượt trội. Chuyên môn của Sandvik Coromant về các giải pháp dụng cụ cắt đảm bảo rằng các sản phẩm doa đáp ứng nhu cầu vận hành gia công hiện đại, đảm bảo kết quả và năng suất vượt trội.

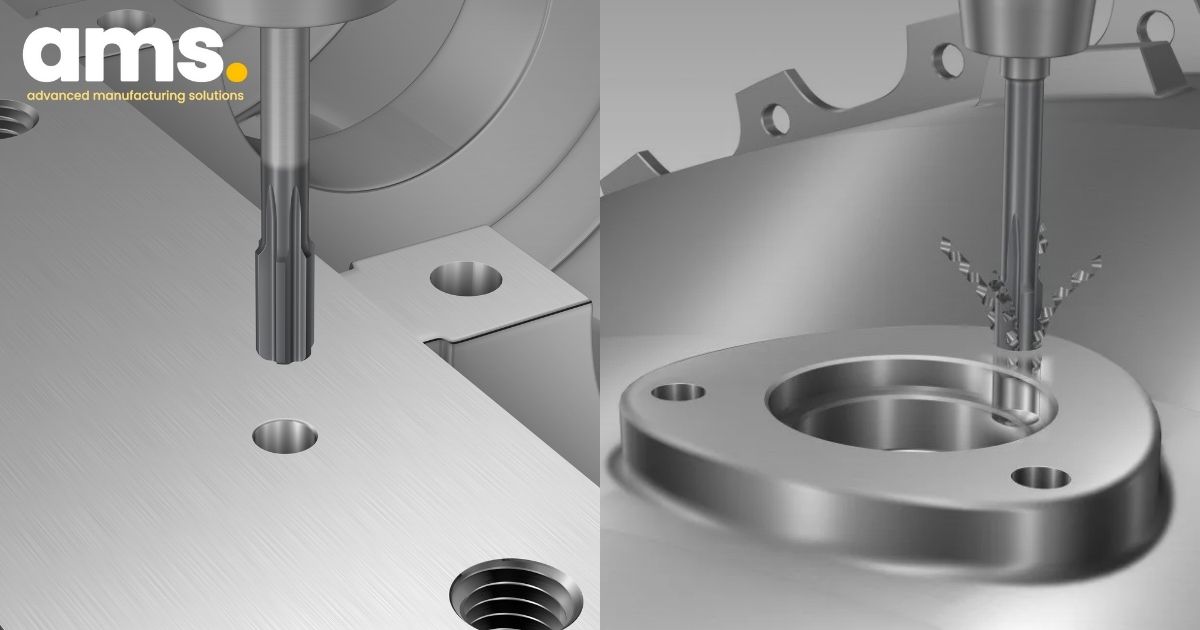

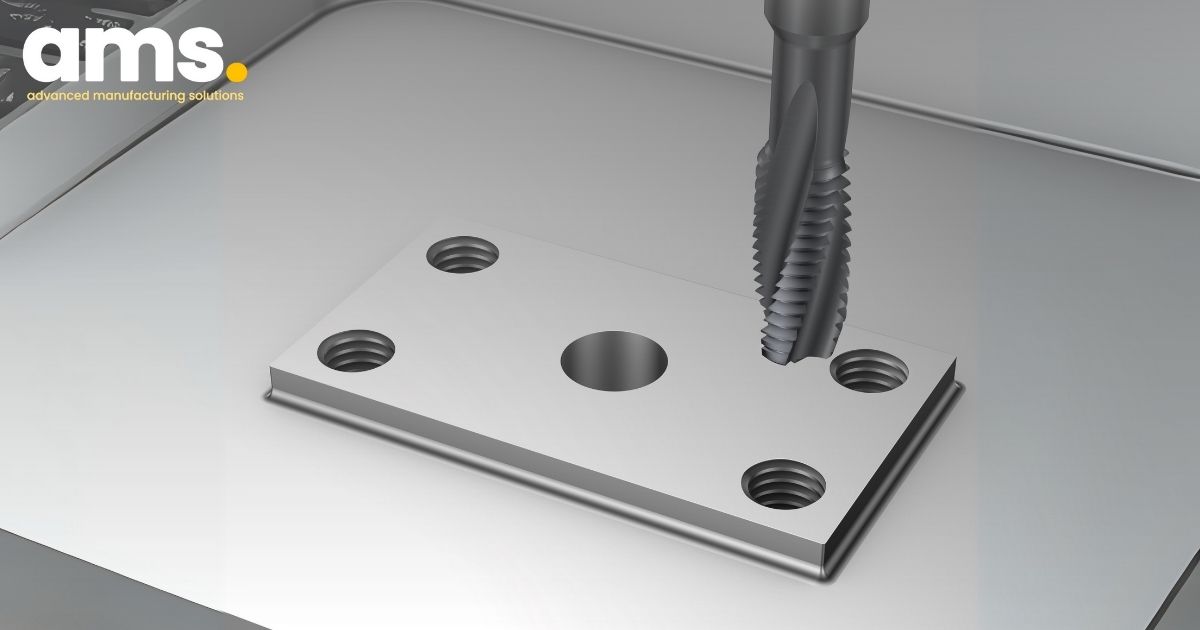

4. Taro - Gia công ren bằng taro

Gia công ren bằng taro thường được sử dụng để tiến hành gia công ren lỗ tiêu chuẩn, đặc biệt là ren có đường kính trung bình. Taro có khả năng gia công ren trụ, ren côn, ren hệ mét, ren hệ anh.

Khi cắt ren bằng taro, do có nhiều lưỡi cắt tham gia cắt cùng một lúc và trong điều kiện cắt khắc nghiệt, cùng với việc thoát toản nhiệt và thoát toản phoi khó, mô men xoắn thường rất lớn. Để tránh gãy tarô, quá trình gia công thường phải được thực hiện với vận tốc cắt thấp, v khoảng 5 ÷ 15 m/ph.

Độ chính xác và chất lượng bề mặt ren phụ thuộc lớn vào chất lượng chế tạo taro và biện pháp công nghệ khi cắt ren. Nếu lưỡi cắt ren được mài mỗi, độ chính xác của ren có thể đạt cấp 7.

Quá trình gia công ren bằng taro có thể được thực hiện trên nhiều loại máy như máy khoan, máy tiện, máy doa, hoặc thậm chí cả thực hiện bằng tay.

4.1 Taro bằng máy

Tarô được nối cứng với trục chính của máy. Phương pháp này có nhược điểm là lỗ ren dễ bị nghiêng, taro dễ bị kẹt, bị gãy. Phương pháp thường chỉ dùng khi khoan và taro trên một lần gá hoặc taro ren trên các lỗ ngắn.

Taro được nối tuỳ động với trục chính của máy. Lúc này taro hoàn toàn dựa vào lỗ đã có để tự dẫn hướng nên nó khắc phục được nhược điểm của Phương pháp trên.

Khi cắt ren bằng taro có hai phương pháp thực hiện chuyển động chạy dao:

-

Chạy dao cưỡng bức: Chuyển động chạy dao được thực hiện nhờ xích chạy dao của máy. Nhược điểm: taro rất dễ bị gẫy. Nguyên nhân: do sai số bước ren giữa vít me và taro.

-

Chạy dao tự rút: ấn cho taro ăn vào một vài vòng ren, sau đó dựa vào bước ren đã có taro tự rút vào lỗ gia công. Phương pháp này khắc phục được nhược điểm của phương pháp trên.

4.2 Taro bằng tay

Tất cả các hoạt động cắt được thực hiện bằng tay bởi người lao động. Taro cắt bằng tay khác với taro cắt bằng máy ở điểm là taro cắt bằng tay thường có phần côn dẫn hướng dài hơn (góc ϕ nhỏ hơn) và thường được sản xuất theo bộ từ 2 đến 3 chiếc. Mục đích của điều này là để giảm lực cắt.

4.3 Các phương pháp tăng hiệu suất cho quá trình cắt ren bằng taro

Thường thì hiệu suất của quá trình cắt ren bằng taro thấp. Nguyên nhân chủ yếu đến từ vận tốc cắt thấp và hành trình chạy không của taro khi lùi dao. Để nâng cao hiệu suất, có thể áp dụng các biện pháp sau:

-

Sử dụng taro tự bóp để giúp tarô được rút nhanh qua lỗ gia công.

-

Trong quá trình gia công đai ốc, sử dụng taro đầu cong để thực hiện gia công liên tục và giảm thời gian lùi dao.

-

Sử dụng dụng cụ khoan taro tổ hợp để kết hợp khoan với taro trong một lần vận hành.

-

Gia công ren trên máy chuyên dụng bằng dụng cụ tổ hợp khoan - phay ren, trong đó mặt đầu có lưỡi cắt để khoan lỗ, mặt bên có các lưỡi cắt để phay ren.

4.4 Nâng cao độ chính xác và hiệu quả với các giải pháp taro của Sandvik Coromant

Dòng CoroTap, bao gồm các tùy chọn như CoroTap 100 và 200, được thiết kế để mang lại hiệu suất và độ tin cậy vượt trội cho các ứng dụng taro khác nhau. Ngoài ra, dòng CoroMill, đặc biệt là CoroMill 331 và 332, cung cấp các giải pháp phay ren ưu việt, đảm bảo loại bỏ vật liệu hiệu quả và chất lượng ren vượt trội. Chuyên môn của Sandvik Coromant về các giải pháp dụng cụ cắt đảm bảo rằng các sản phẩm taro rất phù hợp để đáp ứng nhu cầu của hoạt động gia công hiện đại, mang lại kết quả vượt trội và tiết kiệm chi phí.

5. Nâng cao hiệu quả sản xuất với AMS và Sandvik Coromant

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật AMS là nhà phân phối chính thức của Sandvik Coromant tại Việt Nam. Đội ngũ bán hàng am hiểu của AMS được đào tạo chuyên sâu và thành thạo trong việc hỗ trợ bạn tìm kiếm sản phẩm Sandvik Coromant lý tưởng cho các ứng dụng khoan, khoét, doa và tarô. Với hơn 20 năm kinh nghiệm trong ngành công nghiệp chính xác, AMS đã nhận được sự tin tưởng của nhiều doanh nghiệp lớn tại Việt Nam khi cung cấp các sản phẩm chất lượng cao cho hoạt động sản xuất, cùng với dịch vụ sau bán hàng tốt nhất trên thị trường. Là nhà phân phối chính thức của Sandvik Coromant, AMS có thể cung cấp mức giá tốt nhất hiện có trên thị trường. Mua hàng từ các nguồn khác có thể làm giảm chất lượng sản phẩm, dẫn đến những hậu quả tiềm ẩn về chi phí, thời gian và nhân công trong quá trình sản xuất. Hãy liên hệ với AMS ngay hôm nay để hợp lý hóa quy trình sản xuất với các sản phẩm Sandvik Coromant và tránh những trở ngại có thể xảy ra.

Công ty TNHH Thương mại và Dịch vụ Kỹ thuật A.M.S243/9/10D Tô Hiến Thành, phường 13, quận 10

Hot line: 028.3868 3738/3903 - Fax: 028.3868 3797